7.1. Suunnittelu ja mitoitus

7.1.1. Suunnitteluprosessi

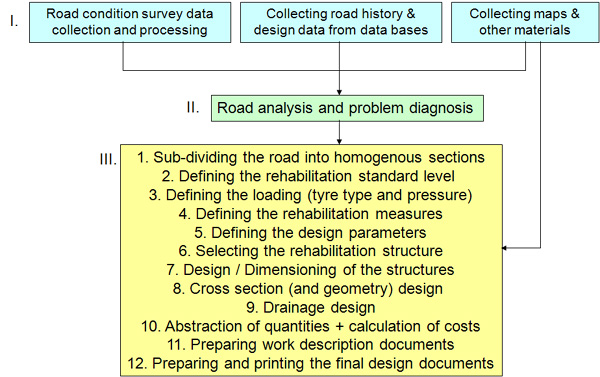

Rakenteenparantamisen suunnitteluprosessi voidaan jakaa kolmeen eri vaiheeseen: I: Aineiston kerääminen II: Aineiston analysointi ja ongelmadiagnoosi ja III: Suunnittelu. Kaksi ensimmäistä vaihetta on jo käsitelty aiemmissa kappaleissa. Tässä kappaleessa keskitytään vaiheeseen III eli lopulliseen korjaussuunnitteluun.

Suunnitteluvaiheessa ensimmäinen tehtävä on tien jakaminen pienempiin tasalaatuisiin jaksoihin tienanalyysiin ja ongelmien diagnosointiin perustuen. Tämä voi olla haastavaa erityisesti teillä, jotka kärsivät monista erilaisista ongelmista ja tien topografia ja pohjamaa vaihtelevat merkittävästi. Useimmat urakoitsijat eivät pidä siitä, jos tiellä käytetään monia erilaisia rakenneratkaisuja. Monissa tapauksissa tämä on kuitenkin ainoa kustannustehokas ratkaisu. Normaalitapauksessa kannattaa käyttää 4-7 erilaista tyyppirakennetta. Jos erilaisia ratkaisuja on käytetty vähemmän, se puolestaan kertoo siitä, että suunnittelija ei ole ehkä täysin ymmärtänyt tiellä olevia ongelmia. Tämän seurauksena pitkällä tähtäimellä tien elinkaarikustannukset voivat tulla kalliiksi. Jaksot eivät myöskään saisi olla liian lyhyitä. Normaalisti minimipituus vaihtelee 20-100 metrin välillä tien tyypistä ja luokasta riippuen. Poikkeuksena ovat kuitenkin pistemäiset kohteet, kuten rummut ja kalliopiikit.

Kun tie on jaettu jaksoihin, seuraavaksi määritellään taso, johon rakenteen parantamisella pyritään.Tämä riippuu monista asioista; tärkeimpänä tekijänä on käytettävissä olevat resurssit eli paljonko projektiin on käytettävissä rahaa. Suunnittelijan täytyy pitää tämä päällimmäisenä mielessä koko suunnitteluprojektin ajan ja hänen pitää säännöllisesti seurata projektin kokonaiskustannuksia. Tien omistajan tulee jo aikaisessa vaiheessa määritellä tieltä vaadittava kestoikä; eli korjataanko tie väliaikaisratkaisulla (5-7 vuotta) vai pitkällä tähtäimellä (>20 vuotta). Jos on päädytty pitkäkestoiseen ratkaisuun, mutta rahaa on käytettävissä vain vähän, suunnitelmavaihtoehdot voivat koostua seuraavista asioista:

a) määritetään minimitaso, jolle tie parannetaan ja suunnitellaan tämän mukaan. Ylijäävät rahat käytetään tasaisesti loppu osalle tietä tai

b) vahvistetaan tietä heikoimmista kohdista aloittaen ja vahvistamista jatketaan tasolle, johon rahat riittävät

Vähäliikenteisillä teillä täytyy huomioida myös kuormitukseen liittyvät seikat. Sallitaanko raskas liikenne tiellä parantamisen jälkeen vuoden ympäri? Voidaanko korjaamisen jälkeenkin käyttää painorajoituksia? Onko mahdollista seurata/mitata tien kuormituksia ja ajoneuvojen rengaspaineita? Yksityiskohtaisemmin tästä aiheesta on kerrottu kappaleessa 6.2.4.

Suunnitellut akselipainot, rengastyypit ja rengaspaineet pitää määrittää suunnitteluprosessissa tiekohtaisesti, jopa teille joilla ei ole painorajoituksia. Nämä muuttujat voivat vaihdella maakohtaisesti. Ajoneuvojen kuormat, rengastyypit ja -paineet ovat kriittisiä parametrejä, erityisesti heikoilla teillä, kun tarkastellaan uuden tien kestoikää ja pysyviä muodonmuutoksia. ROADEX suunnitteluesimerkki tarjoaa tietoa rengaspaineiden ja -tyyppien vaikutuksista. Katso ROADEX III -raportti: Understanding Low-Volume Pavement Response to Heavy Traffic Loading.

Suunnitteluprosessin seuraavassa vaiheessa valitaan ”työkalupakista” sopivin käytettävissä oleva parannustoimenpide. Ratkaisujen valintaan vaikuttavat ongelmien syyt ja urautumistyyppi. Näiden lisäksi on olemassa myös useita muita tekijöitä, jotka vaikuttavat käytettävän tekniikan ja materiaalien valintaan. Nämä asiat on esitelty tarkemmin luvussa 6.4.

Vanhan rakenteen ja pohjamaan materiaalien olennaiset mitoitusparametrit pitää määrittää. Lisäksi samat parametrit pitää määrittää myös käytettävistä uusista rakennusmateriaaleista sekä käsitelyn tuloksena syntyvistä materiaaleista. Näiden parametrien avulla voidaan laskea uuden rakenteen jäykkyys (kantavuus). Mitoitusparametrit voidaan laskea olemassa olevan tiedon perusteella, esimerkiksi PPL- tai DCP-aineistoista tai laboratoriokokeiden perusteella. Karkeat arviot pohjamaan lujuudesta voidaan tehdä myös analysoimalla rakeisuuskäyrää tai pohjamaan tyyppi voi olla myös muuten tiedossa. Uusien materiaalien moduuliarvot pitää myös selvittää. Ne voidaan arvioida a) laboratoriokokeiden perusteella b) perustuen materiaalien aiempaan käyttäytymiseen jollain muulla tiellä (takaisinlasketut tulokset) tai c) valitaan ne erillisestä listasta, johon on kerätty erityyppisten materiaalien ominaisuuksia. Tyypin 1 urautumiseen liittyvissä tapauksissa ROADEX-projektissa on myös laadittu taulukko kantavan kerroksen materiaalin tyypillisisitä mitoitusparametreistä, joita voidaan käyttää suunnitteluprosessissa. Skandinaviassa pysyviin muodonmuutoksiin liittyvän suunnittelun lisäksi tulee tehdä myös routamitoitustarkastelu, erityisesti jos tien ongelmana on tyypin 2 urautuminen. Uusi rakenne tulee lisäämään pohjamaan jännityksiä, jos tie sijaitsee kokoonpuristuvalla ja heikolla pohjamaalla. Tällöin tulee tehdä myös geotekninen suunnittelu, joka sisältää penkereen stabiliteetti- ja painumalaskelmat.

Jokaiselle tien homogeeniselle jaksolle voidaan valita ”työkalupakista” sopiva korjausrakenne kun kuormitukset, tierakenteen paksuudet, materiaaliparametrit ja pohjamaan tyyppi on tiedossa. Nämä rakenteet pitäisi olla helppo sijoittaa ja rakentaa jokaisella jaksolle. Liikennejärjestelyt (miten ajoneuvot voivat käyttää tietä korjaustyön aikana) pitäisi myös suunnitella tässä vaiheessa. Suunnitteluprosessissa tulee pitää mielessä, että uuden tien pinnan tulisi olla keskimäärin samalla tasolla siirryttäessä jaksolta toiselle. Tämä on tärkeä kysymys, kun valitaan sopivaa korjausrakennetta. Myös siirtymärakenteet tulee suunnitella tässä vaiheessa.

Kun jokaiselle jaksolle on valittu sopiva korjausrakenne, valitut rakenteet tulisi tarkistaa ja varmistaa, että ne ovat riittävät pysyviä muodonmuutoksia vastaan. Tämä voidaan tehdä ROADEX-suunnittelumenetelmän avulla. Lisää käytettävissä olevia tekniikoita ja nyrkkisääntöjä on esitelty myöhemmin tässä kappaleessa. Jos laskelmat osoittavat, että ratkaisu ei tule täyttämään vaadittuja vaatimuksia, rakenteen paksuus tulee vaihtaa tai valita uusi ratkaisu laskelmia varten.

Kun potentiaalinen korjaussuunnitelma on laadittu, on hyvin tärkeää tarkistaa, että uusi suunnitelma myös ”sopii” tien poikkileikkaukseen Monissa tapauksissa käytettävissä oleva tien leveys on liian kapea, jotta ojien siirtäminen kauemmaksi olisi mahdollista. Samanlaisia ongelmia voi esiintyä uuden rakenteen kanssa, jossa vanhan tien päälle lisätään uusia kerroksia. Tämä lisää olemassa olevan tien korkeutta ja aiheuttaa sisäluiskien muuttumisen liian jyrkiksi. Jos ja kun näin tapahtuu, suunnittelijan tulee vaihtaa rakenne. Joskus on mahdollista parantaa myös tien geometriaa rakenteen parantamis-projektin aikana. Tämä antaa suunnittelijoille joustavuutta. Tällaisissa tapauksissa pahoin vaurioituneilla teillä paras tapa on rakentaa kokonaan uusi tie paremmalla vaaka- ja pystygeometrialla. Toinen vaihtoehto on rakentaa uusi tie vanhan tien viereen (ajoneuvoilla on mahdollisuus käyttää olemassa olevaa tietää rakennustyön aikana). Tien pystysuuntaisen geometrian muuttamista tulisi harkita uudelleen, jos ehdotettu korjaustoimenpide lisää leikkausten syvyyttä.

Tien kuivatus tulisi suunnitella myös tässä vaiheessa, joko rakenteellisen suunnittelun ja mitoituksen kanssa yhdessä tai sen jälkeen kun rakenteelliset ratkaisut on valittu. Kuivatussuunnittelu pitäisi aina tehdä samanaikaisesti rakenteen parantamissuunnittelun kanssa. Nyrkkisääntö on, että ojan pohjan tulisi olla 30cm syvemmällä kuin tierakenteen alapinta.

Sen jälkeen kun suunnittelu- ja mitoituslaskelmilla on päästy tyydyttävään rakenneratkaisuun, viimeinen kriittinen vaihe on kustannus- ja määrälaskelmien teko Jos kustannuslaskelmat ovat liian korkeat käytettävissä olevaan rahamäärään verrattuna, suunnitelmaa tulisi tarkistaa ainakin osittain. Ratkaisuna tähän on tavoitetason alentaminen tai uusien ratkaisujen käyttäminen.

Työselitys tulisi tehdä, jotta vältytään väärinkäsityksiltä työn aikana. Nämä dokumentit tulisi tehdä erityisesti niiden rakenteiden osalta, jotka eivät ole joka yleisessä käytössä rakenteen parantamis-projekteissa. Lisäksi suosituksia pitäisi antaa ennalta arvaamattomia tapauksia varten. Suosituksia saatetaan tarvita ongelmatapauksissa. Ongelmatapauksia voivat olla esimerkiksi rakenteeseen muodostunut ”sandwich”-rakenne tai jos tierakenteesta tai pohjamaasta löydetään isoja lohkareita. Suosituksia tulisi myös tehdä, miten toimitaan korjausrakenteiden kanssa, jotka sijaitsevat lähellä taloja, linja-autopysäkkejä yms (jos näitä on odotettavissa kohteella).

Lopuksi suunnittelijan pitäisi laatia ja tulostaa viimeistellyt suunnitelmadokumentit.

7.1.2 ROADEX mitoitusmenetelmä tyypin 1 urautumista vastaan

Vähäliikenteisillä teillä yksi suurimmista ongelmista taistelussa pysyviä muodonmuutoksia vastaan on sopivan suunnittelu- ja mitoitusmenetelmän puute. Menetelmän tulisi olla tarpeeksi yksinkertainen niin, että sitä voisi soveltaa jokapäiväisissä projekteissa. ROADEX-projektissa tehtyjen laboratoriokokeiden tuloksiin ja niiden analyyseihin, kuten myös muihin viimeisimpiin tutkimustuloksiin, perustuen Andrew Dawson Nottinghamin yliopistosta ja Pauli Kolisoja Tampereen teknillisestä yliopistosta ovat laatineet ehdotuksen uudeksi ROADEX mitoitusmenetelmäksi pysyviä muodonmuutoksia vastaan. Mitoitusmenetelmä soveltuu erityisesti kohteisiin, joissa ongelmana on tyypin 1 urautuminen.

ROADEX mitoitusmenetelmä on suunniteltu erityisesti sora- ja metsäautoteille, joissa on yksinkertainen 2-3 kerrosrakenne. Mitoitusmenetelmästä on tehty myös erityinen ohjelmapaketti, jonka avulla voidaan demonstroida, miten mitoitusta voidaan käyttää tyypin 1 urautumista vastaan.

Ensimmäisessä vaiheessa määritetään olemassa olevan kantavan kerroksen uusien käytettävien rakennusmateriaalien laatu, sekä potentiaaliset huonosti käyttäytyvät materiaalit. Tube Suction-koe (kuvattu kappaleessa 4.1.10) on tähän yksikertainen työkalu. Seuraavassa vaiheessa arvioidaan tiellä olevan kantavan kerroksen materiaalin lujuusominaisuudet. Tähän yksinkertainen kohteessa tehtävä menetelmä on DCP-koe (kuvattu kappaleessa 4.1.8) Muut mahdolliset käytettävät menetelmät ovat laboratoriossa tehtävä kolmiaksiaalikoe (kuvattu kappaleessa 4.1.10) ja pudotuspainolaitemittaukset. PPL-aineiston käyttäminen on epäsuora menetelmä materiaalin lujuuden selvittämiseksi (kuvattu kappaleessa 4.1.9) Jos saatavilla ei ole mitään tietoa materiaalien lujuusominaisuuksista, ROADEX projekti on tehnyt listan erityyppisten materiaalien tyypillisistä lujuusparametreista, joita voidaan käyttää suunnitteluprosessissa.

Rengasjärjestelyillä voi olla vaikutusta rakennekerrosten jännityksiin ja siksi on tärkeää määrittää mitä rengasjärjestelyitä tiellä tullaan käyttämään. Rengasjärjestelyt koostuvat kolmesta eri osasta; rengaspaine (esim. 400 tai 800 kPa), rengastyyppi (yksikkö- tai paripyörä) ja renkaan ja tien pinnan välisen kosketusalueen säde (tämä riippuu rengastyypistä ja –paineesta).

Pohjamaan lujuus arvioidaan käyttämällä tavanomaisia geoteknisiä menetelmiä. DCP-koetta suositellaan yksinkertaisena, paikanpäällä tehtävänä menetelmänä, joka antaa nopeasti (vaikkakaan ei kovin tarkan) mittaustuloksen. Pohjamaan lujuus (Esub) voidaan määrittää esimerkiksi PPL-( tai kevyt PPL) kokeesta tai epäsuorasti CBR arvoon perustuen. Pohjamaan leikkauslujuus voidaan arvioida kokemukseen perustuen. Tämä voidaan myös tehdä käyttämällä DCP-koetta tai CBR yksiaksiaalista puristuskoetta. Tapauksissa, joissa on hyvin pehmeä pohjamaa, voidaan tehdä myös paikan päällä siipikairaus.

Kantavan kerroksen vaadittu paksuus (ja muiden uusien rakenteiden eli materiaalien paksuus) voidaan määrittää käyttäen paikallisia suunnitteluohjeita, ROADEX Odemark menetelmää (kappale 7.1.4)tai se voi perustua aikaisempaan kokemukseen. Apuna pohjamaan urautumista (tyypin 2 urautumista) vastaan voidaan käyttää myös ROADEX suunnittelumenetelmää (kappale 7.1.3). Paikallinen kokemus menneistä olosuhteista tulee ottaa myös huomioon, erityisesti alueilla, joilla esiintyy routaa.

Seuraavat muuttujat on nyt tässä vaiheessa määritetty:

– materiaalin paksuus/kuormitussäde-kerroin

– lujuuskerroin (Ebas/Esub) (=Etierakenne/Epohjamaa)

– rengaspaine

– rengastyypit

Käyttäen ylläkuvattuja muuttujia, voidaan määrittää jännitysmuuttuja (S). Tämä voidaan tehdä käyttämällä ROADEX raporteissa olevia taulukoita tai käyttämällä ROADEX suunnitteluohjelmaa tyypin 1 urautumista vastaan.

Jännitysmuuttujaa S voidaan siten verrata murtumisjännitykseen Sf. Tämä voidaan laskea suoraan käyttämällä tiedossa olevia materiaalin murtumisominaisuuksia. Jos materiaalin lujuusparametrit, kitkakulma ja koheesio (?’ and c’), ovat tiedossa, tai arvioitu, voidaan Sf laskea käyttämällä seuraavaa yhtälöä:

ROADEX suosittelee, että hyväksyttäville jännityksille pitäisi asettaa seuraavat rajat:

- S ? 0.9 ×Sf ehkäisemään materiaalin nopeaa urautumista normaaleissa olosuhteissa ja

- S ? 0.75 ×Sf ehkäisemään materiaalin urautumista märissä olosuhteissa tai kun routa sulaa .

Jos nämä ehdot täyttyvät, niin tyydyttävä ratkaisu tyypin 1 urautumista vastaan on saavutettu. Jos yläpuolella

esitetyt suositukset eivät täyty, niin mahdolliset vaihtoehdot ovat seuraavat:

- Korvataan materiaali parempilaatuisella,

- Käsitellään materiaali käsittely- tai stabilointiaineella tai muulla apuaineella, joka parantaa materiaalin käyttäytymistä, tai

- Rakennetaan päälle uusi kerros parempilaatuisella materiaalilla tai

- Paksunnetaan kerrospaksuutta

- Muutetaan rengaskuormitusta (pienennetään suurinta sallittua akselikuormaa, alennetaan rengaspainetta ja/tai vaihdetaan rengastyyppi)

7.1.3 ROADEX mitoitusmenetelmä tyypin 2 urautumista vastaan

Tarve mitoitusmenetelmälle tyypin 2 urautumista vastaan esitettiin. Tavoitteena oli kehittää yksinkertainen menetelmä miten määritetään kantavan kerroksen ja muiden rakenteiden paksuus niin, että tyypin 2 urautuminen estyy. Esitettyä menetelmää voidaan käyttää ROADEX maista esimerkiksi Skotlannissa ja Irlannissa, mutta se ei sovellu käytettäväksi alueilla, joissa routa tunkeutuu pohjamaahan. Näillä alueilla esiintyy merkittävää routanousua ja myöhemmin kevätkelirikon aikana pohjamaan merkittävää heikkenemistä, jota ei ole vielä otettu huomioon mitoitusmallissa. Tällä hetkellä (2011) uusi ROADEX mitoitusmenetelmä tyypin 2 urautumista vastaan on työn alla.

Yllä mainituista syistä tällä hetkellä ROADEX suosittelee Pohjoismaissa tyypin 2 urautumisongelmiin ROADEX Odemark-mitoitusmenetelmää, joka on esitelty seuraavassa kappaleessa 7.1.4.

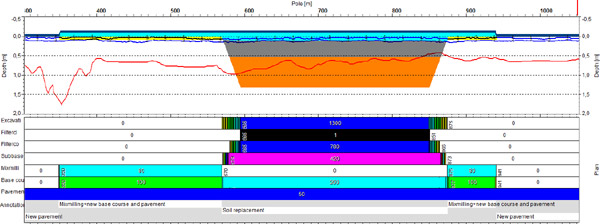

7.1.4 ROADEX Odemark-menetelmä

Metsäautoteiden parantamisen suunnittelu- ja mitoitusmenetelmä on kehitetty osana ROADEX projektia. Tämä perustuu Boussinesq-Odemarkin mitoitusmenetelmään ja sitä kutsutaan ROADEX Odemark menetelmäksi. Menetelmä on todettu käyttökelpoiseksi metsäautoteillä ja heikoilla sorateillä, mutta sitä voidaan käyttää myös vähäliikenteisillä teillä, joilla on ohut päällyste. Menetelmää on testattu useissa rakenteen parantamisprojekteissa ROADEX alueella. Se on osoittautunut hyväksi ja käyttökelpoiseksi menetelmäksi ja sen avulla korjausinvestoinnit (esim. uudet rakenteet) voidaan sijoittaa juuri oikeisiin paikkoihin, eli heikoimpiin kohteisiin, jotka tarvitsevat vahvistusta. Uudet rakennekerrospaksuudet määritetään jokaiselle tiejaksolle erikseen. Merkittävin tämän menetelmän etu on saavutettavat kustannussäästöt.

Tämä ROADEX Odemark menetelmä koostuu kuudesta eri vaiheesta. Nämä vaiheet ovat:

– Vaihe 1 – Aineiston keruu

– Vaihe 2 – Projektin perustaminen; kerrospaksuuksien tulkinta

– Vaihe 3 – Pohjamaan ja rakennekerrosten moduulien määrittäminen

– Vaihe 4 – Nykyisen rakenteen kantavuuden laskeminen

– Vaihe 5 – Uuden suunnittelu; suunnitellaan rakenteet, joilla saavutetaan tavoitekantavuus

– Vaihe 6 – Lopullisen suunnitelman viimeistely: erityiskohteet ja kuivatuksen suunnittelu

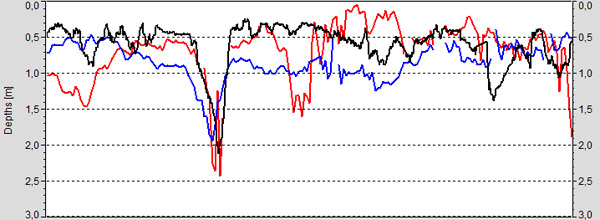

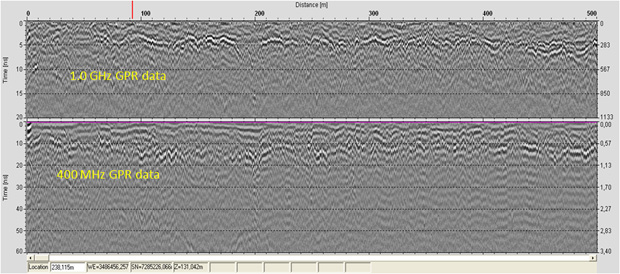

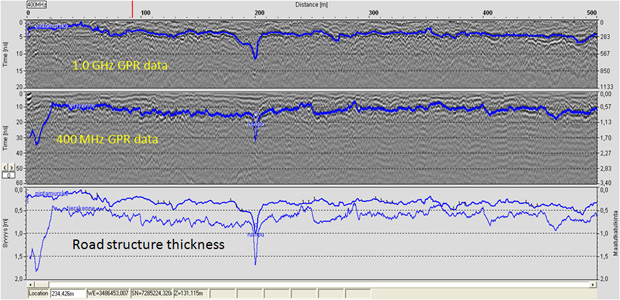

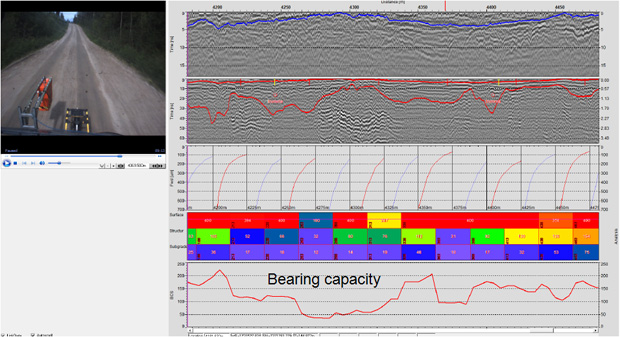

7.1.4.1 Vaihe 1 – Aineiston keruu: maatutka, pudotuspainolaite, videointi

Jotta jatkuvaa Odemarkin mitoitusta voitaisiin käyttää, pitäisi tiellä tehdä maatutkamittaukset rakennekerrosten paksuuden selvittämiseksi, PPL-mittaukset kantavuuden ja materiaalien lujuuden määrittämiseksi sekä videointi, jolla kerätään tietoa kuivatuksesta ja päällysteen vaurioista jne. Mittausten hyvä paikannus on erittäin tärkeää.

Aineiston keräys tulisi tehdä kahdella erilaisella maatutka-antennilla: korkeataajuuksisella antennilla (900-2500 MHz) ylimpien kerrosten (kulutuskerros, kantava kerros) selvittämiseksi ja matalamman taajuuden omaavalla antennilla (200-500 MHz) tierakenteen kokonaispaksuuden, penkereen ja pohjamaan selvittämiseksi. Tyypillisesti kapealla metsäautotiellä yleensä yksi mittauslinja uloimmasta rengasurasta on riittävä. Kahta mittauslinjaa suositellaan leveämmillä, päällystetyillä tiellä.

Mittauksen aikana tulisi kerätä koordinaattitiedot, kuten myös hyvälaatuinen digitaalivideo (tai still-kuvat). Koordinaattitieto mahdollistaa, että aineisto voidaan esittää myös kartalla ja sitä voidaan käyttää muiden tutkimusten pohjana. Videota käytetään kuivatusanalyysissä, palteiden inventoinnissa, tien yleisen kunnon arvioinnissa, rekkojen kohtauspaikkojen ja risteyksien yms. inventoinnissa. Myös rumpujen kunto tulisi tarkistaa. Pudotuspainolaitemittaukset tulisi tehdä koko jakson pituudella uloimmassa rengasurassa 100m (tai 50m) välein.

Menetelmien yksityiskohtaiset kuvaukset ovat seuraavissa kappaleissa: maatutkamenetelmä kpl 4.1.7, videointi ja GPS-koordinaattien tallentaminen kpl 4.1.2 ja PPL-menetelmä kpl 4.1.9.

7.1.4.2 Vaihe 2 – Projektin perustaminen; kerrospaksuuksien tulkinta

Projektin tulisi perustua GPS pituuteen, jos muuta tietoa ei ole saatavilla. Mittaustulokset skaalataan, jos on tarvetta. Alustavan aineiston tutkimisen perusteella pitäisi pystyä valitsemaan näytteenottopaikat. Yleensä otetaan 1-2 näytettä kantavasta kerroksesta / 5km. Tämän pitäisi tarjota riittävästi referenssitietoa kerrospaksuuksista maatutkatulkintaa varten. Lisäksi saadaan myös tietoa materiaalin laadusta.

Maatutka-aineistosta tulkitaan kulutuskerros ja kantava kerros tai päällyste ja kantava kerros. Nämä tulkitaan korkeataajuusantennin aineistosta. Sorateillä tämä on joskus vaikeaa vanhojen rakenteiden takia. Joskus metsäautoteillä ei ole selkeää kulutuskerrosta, vain pelkkä tierakenne. Mikäli näin on, kulutuskerros tulee jättää pois moduulilaskelmista. Odemark-suunnittelumenetelmässä tulisi useimmiten käyttää hyvin yksinkertaista kaksikerroksista rakennetta (pohjamaa + tierakenne). Rakenteen kokonaispaksuus tulkitaan matalataajuusantennin aineistosta. Joskus on hyödyllistä tulkita myös penger samalla kertaa. Myös rummut pitäisi merkitä aineistoon (käyttäen apuna rumpuinventointi tietoa, jos se on saatavilla).

Pohjamaan tyyppi pitäisi arvioida PPL- tai maatutka-aineiston perusteella. Mahdolliset turve- ja kalliokohdat tulisi ainakin määrittää. Niitä tarvitaan Vaiheessa 6.

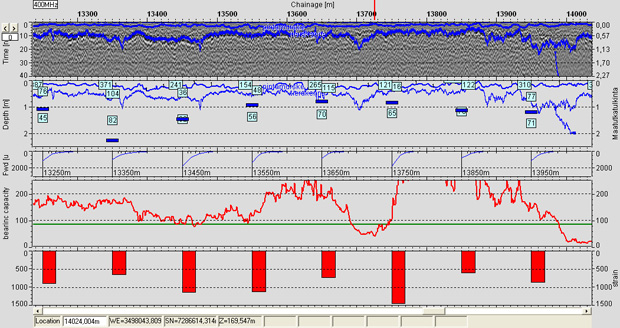

PPL-aineiston taipuma-analyysimenetelmän ja kantavuusindeksilaskelmien avulla on mahdollista paikallistaa jaksot, joissa on riittämätön kantavuus. SCI on osoittautunut hyväksi arvioitaessa tyypin 1 urautumisriskiä ja BCI tyypin 2 urautumisriskin arviointiin. BCI ja SCI on kuvattu tarkemmin kappaleessa 4.1.9.

7.1.4.3 Vaihe 3 – Kerrosten ja pohjamaan moduulilaskelmat

Kun tien rakennekerrospaksuudet on tulkittu, kerrosten ja pohjamaan moduuliarvot voidaan laskea, mikäli käytettävissä on PPL-aineistoa. Moduulilaskenta voidaan tehdä joko takaisinlaskenta ohjelmalla tai ns ”forward calculation” algoritmeillä (esim. FHWA yhtälöt). Lisäksi niin kutsutut Ruotsalaiset kantavuusparametrien laskentayhtälöt tuottavat hyvin luotettavia arvoja pohjamaan moduulien (Eu) laskentaan. Erityistä huomiota pitää kiinnittää siihen, että liian korkeita tai matalia moduuliarvoja vältetään laskennoissa. Maatutkatulkinnan oikeellisuus tulee tarkistaa, jos saadut moduuliarvot ovat vaihteluvälin ulkopuolella. Seuraava taulukko tarjoaa karkean arvioin järkevistä moduuliarvoista, joita voidaan olettaa saatavan moduulilaskennan tuloksena vähäliikenteisillä teillä. Näitä arvoja käytetään ROADEX Odemark laskennoissa.

Materiaali heikko – vahva

Asfaltti 1000-5000 MPa

Muut bitumiset kerrokset 700-3000MPa

Sitomaton kantava kerros 80-400MPa

Muut sitomattomat kerrokset 40-200MPa

Pohjamaa 5-150 MPa

Takaisinlaskenta voi myös osoittaa paikkoja, joissa kallio on lähellä tien pintaa. Näissä paikoissa E2- arvot (kantavuus tien pinnalla) ovat melkein aina korkeita. Vaikka näissä paikoissa on hyvä mitattu kantavuus, voi tierakenteessa olla silti iso riski tyypin 1 urautumiselle. Lisäksi pehmeän pohjamaan jaksot voidaan varmistaa maatutka-aineistosta ja pohjamaan moduuliarvojen avulla.

Sen jälkeen kun kerrosten ja pohjamaan moduuliarvot on laskettu, ne voidaan siirtää suunnitteluohjelmaan ja tie jaksotetaan suunnitteluprosessia varten. Tämä tarkoittaa, että tie pitäisi luokitella homogeenisiin jaksoihin maatutka-aineistoon ja videoon perustuen. Käytännössä tämä tarkoittaa, että alkuperäiset 50/100 metrin kantavuusmittauksiin perustuvat jaksot lyhenevät tai pitenevät.

7.1.4.4 Vaihe 4 – Alkuperäisen kantavuuden laskenta

Alkuperäinen kantavuus voidaan laskea niin kutsuttua Odemarkin-yhtälöä ja –menetelmää käyttäen. Tämä menetelmä on laajalti käytössä tierakenteen suunnittelussa monissa maissa. Menetelmän perusteoria voidaan tiivistää seuraavasti (katso myös ROADEX demolaskuri ):

Uuden rakennettavan kerroksen alla olevan kerroksen kantavuuteen verrattuna, uuden kerroksen kantavuuden nousuun ja pinnan kantavuuteen vaikuttaa sekä alla olevan kerroksen paksuus että sen moduuli. Tien pinnan kantavuuteen vaikuttavat siis sekä pohjamaan että jokaisen sen yläpuolella olevan kerroksen ominaisuudet. Odemarkin yhtälö on yksinkertainen menetelmä kerroksittaisen rakenteen kokonaislujuuden (kantavuuden) määrittämiseen. Menetelmä ei kuitenkaan ota kuormitusta huomioon.

Kantavuus lasketaan vain kerrospaksuuksien ja moduuliarvojen perusteella.

Yhtälö kuitenkin tarjoaa helpon tavan kantavuuden määritykseen, jos rakenteen lujuus on riittävä tien kuormitukselle. Odemark yhtälö on seuraava:

Kantavuus kerrosten pinnalla (EP) riippuu kantavuudesta alemmissa kerroksissa (EA), kerrosten kimmomoduuleista E ja kerrospaksuuksista (h).

Moduuliarvot voidaan esittää karttoina. Tällöin tien heikot jaksot tulevat selvästi ilmi.

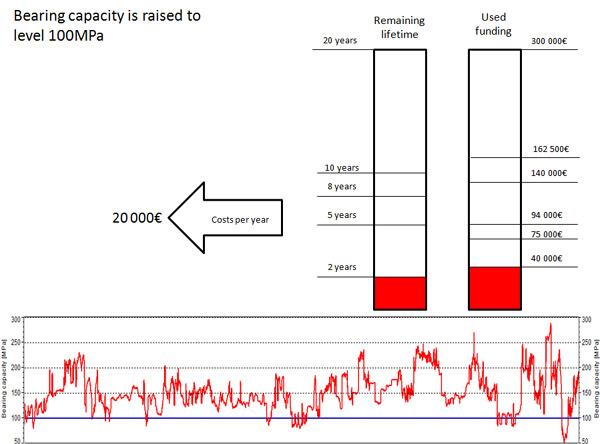

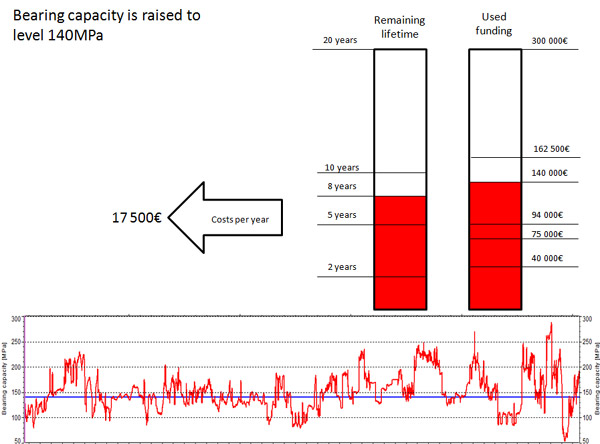

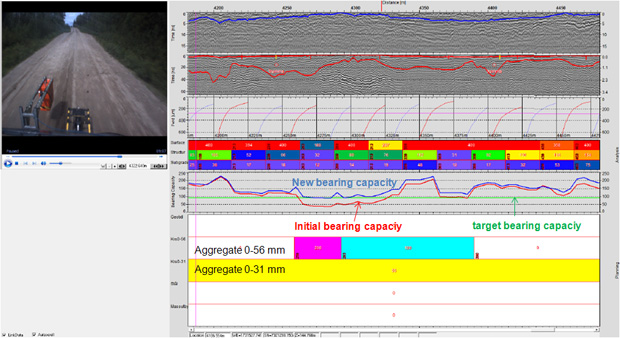

7.1.4.5 Vaihe 5 – Uuden rakenteen mitoitus; suunnitellaan rakenteet tavoitekantavuuden saavuttamiseksi

Uuden rakenteen suunnittelu aloitetaan normaalisti määrittelemällä tien tavoitekantavuus. Tavoitekantavuus pitäisi päättää aina tapauskohtaisesti, esimerkiksi päivittäisen raskaan liikenteen määrään perustuen ja/tai käyttääkö raskas liikenne tietä koko vuoden läpi (ei painorajoituksia). Odemarkin mitoitusmenetelmä sallii kerrosten poistamisen, lisäämisen ja käsittelyn. Ohjelmistoilla, kuten Road Doctor Designer, voidaan kokeilla erilaisia vaihtoehtoja, jotta saadaan selville taloudellisin suunnitelma jokaiselle tien jaksolle.

Tietyissä tapauksissa, esimerkiksi siellä missä tiellä on tyypin 1 urautumisongelmia ja ohut päällyste, uuden rakenteen laskettu kantavuus saattaa olla alhaisempi kuin vanhan rakenteen kantavuus. Silti uusi rakenne on vahvempi pysyviä muodonmuutoksia vastaan. Myös jos lasketut alkuperäiset kantavan kerroksen moduuliarvot (tyypin 1 urautuminen) tai pohjamaan (tyypin 2 urautuminen) ovat suhteellisen korkeita ja kuitenkin tiellä on selvää urautumista, näitä moduuliarvoja voidaan laskea, jotta ne simuloisivat paremmin materiaalien lujuutta kevätkelirikon aikana.

7.1.4.6 Vaihe 6- Suunnitelman tarkistaminen

Sunnittelijan tulisi tietää myös muutama poikkeus käytettäessä Odemarkin menetelmää:

Jos pohjamaa on turvetta ja tietä vahvistetaan, Odemark laskelmat antavat usein liian alhaisia arvoja. Tämä johtaa paksumpiin rakenteisiin kuin mitä todellisuudessa on tarpeen. Turvejaksot pitäisi arvioida tapauskohtaisesti ja näillä kohteilla hyvin toimivat rakenneratkaisut on esitelty aiemmissa kappaleissa. ROADEX eLearning paketti ”Roads on Peat”, ”Tiet turpeen päällä” tarjoaa käyttökelpoisia vinkkejä ja ratkaisuja tierakenteille, jotka on perustettu turpeen päälle.

Jos tien kuivatusjärjestelmä on hyvin heikossa kunnossa, ja mitatut moduuliarvot ovat alhaiset, Odemark laskelmat olettavat usein, että tarvitaan paksut rakenteet. Kuitenkin jos kuivatusta parannetaan samaan aikaan, tai jopa aiemmin, ja se pidetään hyvässä kunnossa, suunnittelussa käytettävä pinnan moduuliarvo voidaan asettaa hieman alhaisemmaksi kuin tavoitekantavuus, esim. 10-20MPa.

Kantavuusanalyysi voi tarjota enemmän tietoa yksityiskohtaisempaa ja parempaa suunnittelua varten. Yksi käyttökelpoisimmista muuttujista, joka voidaan selvittää, on venymä arvo (E_a). Se voidaan laskea ruotsalaista kantavuusindeksiä apuna käyttäen. Tämä suunniteltiin alun perin kuvaamaan päällysteen alapinnan vaakasuuntaista venymää, mutta sitä voidaan käyttää myös karkeana työkaluna sorateiden tyypin 1 urautumisriskin arvioinnissa. Mitä korkeampi venymäarvo on, sitä korkeampi riski on tyypin 1 urautumiselle. Tällaisissa tapauksissa tulisi harkita paksumpia rakennekerroksia tai kerrosten lujuutta tulisi parantaa, vaikka kantavuus muuten olisikin jo tyydyttävä.

Tieltä kuvatun videon analysointi yhdessä kartan kanssa voi antaa hyödyllistä tietoa risteysten ja kohtauspaikkojen sijainnista. Tämä auttaa välttämään ongelmia jaksoilla, joissa tien tasaus nousee. Videon analysointi myös auttaa arvioimaan kuivatuksen ja näkyvyyden parantamisen tarvetta.

GPS koordinaatteja voidaan käyttää apuna tien geometrian esittämisessä ja arvioinnissa. Linjan korkeustason tarkastelua voidaan käyttää joidenkin ratkaisujen tukena. Lisäksi maatutkan Horn-antennin heiluntadata on käyttökelpoinen aputieto arvioitaessa tien pinnan epätasaisuuksia.

Jotta jokaisella tien osalla päästäisiin parhaaseen ja kustannustehokkaimpaan ratkaisuun, suunnittelussa tulisi analysoida integroidusti kaikki kerättyä aineisto. Se tarkoittaa, että tunnistetaan myös jaksot, joissa riittää vain kevyt rakenne, tai uusia rakenteita ei tarvita lainkaan. Näille jaksoille suunnitellaan vain uusi kulutuskerros. Tällöin säästyvät rahat voidaan käyttää todella heikoille jaksoille, joita pitää vahvistaa enemmän.

Yheenvetona voidaan todeta, että mittausaineiston integroitu analysointi mahdollistaa parhaan ja kustannustehokkaimman suunnitelman jokaiselle tieosalle. Se tarkoittaa, että ne tien osat, jotka tarvitsevat vain kevyen suunnitelman, tai ei parannusta lainkaan, tullaan suunnittelemaan vain kevyesti ja todella heikoille jaksoille saadaan tarkoituksen mukainen vahvistus tekemällä niistä tarpeeksi vahvoja, jotta saavutetaan jaksolle asetetut vaatimukset vaatimukset.

7.2 Päällystettyjen teiden suunnitteluun liittyvät seikat

7.2.1. Yleistä

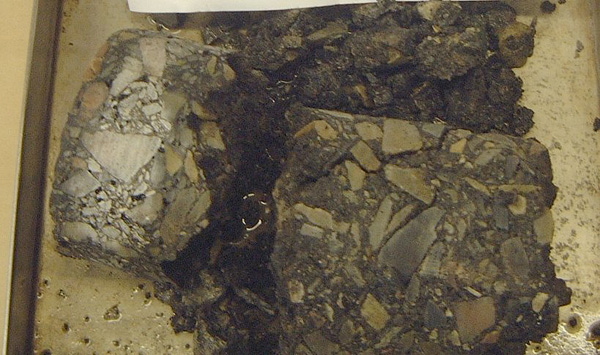

Päällystetyillä teille tehtäessä vahvistussuunnitelmaa avainasia on sitomattoman kantavan kerroksen päällä olevien bitumisten kerrosten paksuus ja kunto. Päällysteurakoitsijat raportoivat, että virheellinen tai puuttuva tieto päällysteen paksuudesta aiheuttaa säännöllisesti järjettömiä rakenteellisia ratkaisuja, kuten 120mm syvyydelle tehtävä stabilointi tieosalla, jossa päällysteen paksuus on 160-180mm. Tämän vuoksi bitumisten kerrosten paksuus pitäisi aina mitata maatutkalla tai poranäyttein kun valitaan rakenteen parantamismenetelmää. Myös ongelman laatu tulisi luokitella päällysteen vaurioitumistyypin mukaan. Jos pysyviä muodonmuutoksia esiintyy, urautumistyyppi pitäisi myös selvittää.

7.2.2 Suunnittelu tyypin 1 urautumista vastaan

Kuten edellä todettiin yksi avaintekijöistä tyypin 1 urautumiskohteiden, rakenteen parantamisratkaisun valinnassa on olemassa olevan päällysteen paksuuden selvittäminen, etenkin jos ongelmana on heikkolaatuinen kantavan materiaali. Päällystettyjen teiden suunnitteluprosessi on hieman monimutkainen, mutta muutamia nyrkkisääntöjä voidaan kuitenkin käyttää. Ensinnäkin, ROADEX II projektin tulokset ovat osoittaneet, että 200mm paksu sidottu kerros voi vähentää pääjännityksiä tasolle, jossa pysyviä muodonmuutoksia ei pitäisi esiintyä. Toinen ”sääntö” on, että vanhaa huonolaatuista kantavaa kerrosta ei pitäisi jättää 100-150mm syvyydelle uuteen tierakenteeseen. Tämä tarkoittaa, että korjausrakenteen vaihtoehtoina on yleensä a) joko olemassa olevan kantavan kerroksen käsittely tai b) uuden, lujemman kerroksen lisääminen olemassa olevan rakenteen päälle.

Ohut päällyste, 20-100 mm: Jos päällysteen paksuus on ohut, käytössä olevat rakenteelliset vaihtoehdot on esitelty kappaleessa 6.4 ja jokaiselle kohteelle paras vaihtoehto pitäisi päättää tapauskohtaisesti. Kuitenkin, jos ongelmat liittyvät vain tyypin 1 urautumiseen, paras ja kestävin vaihtoehto tulee olemaan vanhan huonolaatuisen kantavan kerroksen stabilointi tai käsittely. Jos vanha huonolaatuinen kantava kerros jätetään paikoilleen, vaikkakin syvemmälle rakenteeseen, voi myöhemmin ilmaantua ongelmia. Ratkaisut, joita tässä tapauksessa (kun olemassa oleva päällystekerros on ohut, eikä paksumpi kuin 100mm) voidaan käyttää rakenteen vahvistamiseen, on kuvattu seuraavassa taulukossa:

Taulukko: vahvistusvaihtoehdot tyypin 1 urautumisesta kärsivälle rakenteelle (päällysteen paksuus 20-100mm).

1. Päällysteen poistaminen ja uusi kiviaines + uusi päällyste

2. Sekoitusjyrsintä + uusi päällyste

3. Sekoitusjyrsintä + uusi kiviaines + uusi päällyste

4. Sekoitusjyrsintä + uusi kiviaines + sekoitusjyrsintä + uusi päällyste

5. Uusi kiviaines + sekoitusjyrsintä + uusi päällyste

6. Remix-stabilointi + uusi päällyste

7. Päällysteen poisto + bitumistabilointi + uusi päällyste

8. Päällysteen poisto + käsittely uudella käsittelyaineella + uusi päällyste

9. Massanvaihtorakenne

10. Päällysteen poisto + uusi kiviaines + teräsverkko + uusi kiviaines + uusi päällyste

Paksu päällyste, 100-200mm: Jos päällysteen paksuus on 100-140 mm, ja se ei ole vaurioitunut vaikeasti (vain urautumista), paras parannusratkaisu voisi olla tien pinnan jyrsiminen asian mukaiseen muotoon ja levittää paksumpi päällyste olemassa olevan päällysteen päälle.

Jos päällyste on paksumpi kuin 200mm, on todennäköistä, että olemassa olevan päällysteen kanssa tulee olemaan jatkossakin vaikeita ongelmia, tai sitten varsinainen ongelma ei ole pysyvät muodonmuutokset.

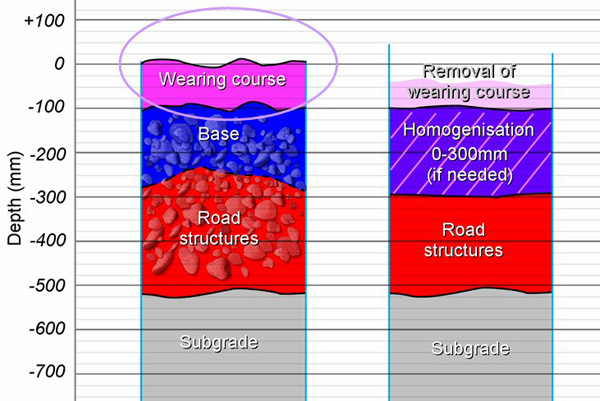

Jos ohut päällyste on hyvin huonossa kunnossa, hyvä ratkaisu on homogenisointi, jossa sekoitetaan olevassa oleva päällyste sitomattoman kantavan kerroksen kanssa (sekoitusjyrsintä). Toinen vaihtoehto on jyrsiä vanha päällyste pois ja käyttää se uudelleen kierrätettynä asfalttikerroksessa tai sidotussa kantavassa kerroksessa. Kolmas ja suositelluin vaihtoehto paksuille ja vaurioituneille päällysteille, joiden alapuolella on huono laatuinen kantava kerros, on jyrsiä päällysteen yläosa pois (50-100mm). Tällöin jätetään jäljelle noin 50-80mm vanhaa päällystettä. Tämä jäljelle jäänyt päällystekerros sekoitetaan huonolaatuisen kantavan kerroksen kanssa (sekoitussyvyys noin 120-160mm) käyttäen remix-stabilointi tekniikkaa. Uusi kulutuskerros voidaan tämän jälkeen levittää rakenteen päälle. Tässä ratkaisussa yläosa vanhasta huonolaatuisesta kantavasta kerroksesta käsitellään ja tuloksena saadaan keskimäärin 200mm paksu sidottu kerros, joka on tarpeeksi vahva ehkäisemään urautumista tulevaisuudessa.

7.2.3 Suunnittelu tyypin 2 urautumista vastaan

Jos tien pääasiallinen ongelma on tyypin 2 urautuminen, paras parannusratkaisu on nostaa tasausviivaa ja parantaa kuivatusta. Jos tämä ei ole mahdollista, toiseksi paras vaihtoehto on yrittää vahvistaa ylimmäisiä kerroksia, jotta niistä tulisi riittävän jäykkiä. Tämä puolestaan vähentää jännityksiä tierakenteen / pohjamaan rajapinnassa sille tasolle, että pysyviä muodonmuutoksia ei tapahdu.

Tämä on kuitenkin helpommin sanottu kuin tehty, varsinkin Skandinaviassa, missä routa tunkeutuu pohjamaahan. Tällöin routanousut tulee ottaa myös huomioon.

Toinen tekniikka, jota suositellaan ehkäisemään tyypin 2 urautumista päällystetyillä teillä, on teräsverkkojen käyttö. Jos päällyste on ohut, teräsverkko tulisi asentaa kantavaan kerrokseen karkeasti noin 250mm uuden päällysteen pinnan alapuolelle.

Jos päällyste on paksumpi kuin 100mm, teräsverkko voidaan asentaa bitumilla sidotun kerroksen sisään. Kuitenkin, jotta ehkäistäisiin tyypin 2 urautumista, se pitäisi olla vähintään 150mm syvyydellä uuden päällysteen pinnasta (minimisyvyys on 100mm).

Yksi etu teräsverkkojen käyttämisestä on, että tällöin voidaan myös estää tien leveneminen tyypin 2 urautumisessa kevätkelirikon aikana. Lisäksi Suomessa mitoituslaskelmissa, teräsverkot usein sallivat 10-20MPa kantavuuden lisääntymisen Odemark mentelmää käytettäessä.

Yksi ongelma suunniteltaessa rakenneratkaisuja tyypin 2 urautumista vastaan, on vanhan rakenteen päälle lisättävien uusien kerrosten tavoitepaksuuden määrittäminen. ROADEX suunnittelumenetelmä tarjoaa tulevaisuudessa hyvän ratkaisun erityyppisille rengasyhdistelmille ja –paineille. Tällä hetkellä menetelmä soveltuu erityisesti heikoille metsäauto- ja sorateille.

Toinen tyypin 2 urautumisongelmien korjaamiseen soveltuva mitoitusmenetelmä on ROADEX Odemarkin menetelmä – sillä poikkeuksella, että menetelmä ei aina toimi, jos pohjamaana on turve. Tätä menetelmää varten tarvitaan lisäksi lähtötietoina paksuustiedot (maatutkamittauksista, koekuopista) ja lujuustieto (PPL, kevyt PPL, DCP). Päällystetyillä vähäliikenteisillä teillä tavoitekantavuus päällysteen päältä mitattuna pitäisi olla 160-200MPa tietyypistä riippuen. Heikoimmillaan päällystetyillä teillä ehdoton minimi laskennalliseksi Odemarkin pintakantavuudeksi parantamisen jälkeen tulisi olla 120MPa. Jaksot, joiden moduuliarvo on tämän alle, tulevat vaurioitumaan hyvin nopeasti.

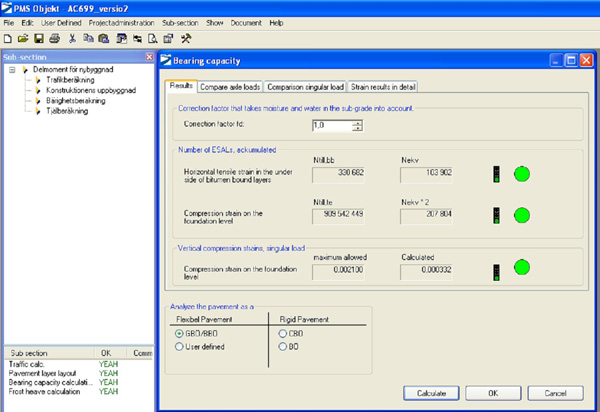

Kolmas suunnittelumenetelmä, jonka on todettu toimivan hyvin tyypin 2 urautumista vastaan, ja myös vilkkaamin liikennöidyillä teillä, on Ruotsin Tiehallinnon “PMS Objekt” -menetelmä ja -ohjelmisto. Tämä menetelmä ja ohjelmiston käyttö on helppo oppia, myös suunnittelijoiden, joilla on vähemmän kokemusta päällysteiden suunnittelusta.

7.2.4. Erityiskysymyksiä suunnittelussa ja rakentamisprosessissa

Suunniteltaessa ja vahvistettaessa päällystettyjä teitä, joilla on tyypin 1 ja 2 urautumisongelmia ja niihin liittyviä pysyviä muodonmuutoksia, tulee suunnittelu- ja rakentamisprosessin aikana pitää mielessä muutama erityiskysymys.

Skandinaviassa tärkein erityisseikka on epätasaiset routanousut ja painumaongelmat niin tien pitkittäis- kuin poikittaissuunnassa. Routamitoitus tulee tehdä, jos routimisongelmat ovat vaikeita.

Nyrkkisääntö on, että jos routanousu on enintään 100mm, voidaan routanousu jättää huomioimatta suunnittelussa. Erityisesti näin voidaan tehdä tapauksissa, jos rakenteet parannetaan joka tapauksessa.

Jos tiellä on pitkittäisiä routahalkeamia ja keskivaikeaa urautumisongelmaa, on todennäköistä, että routanousu on 100-200mm. Tällöin tulisi suunnitella toimenpiteitä routavaurioiden ehkäisemiseksi (teräsverkot, paksumpi rakenne, homogenisointi, erityiset kuivatusrakenteet jne).

Jos päällystetyillä teillä routanousu on enemmän kuin 200mm, tiellä on routahalkeamien lisäksi vaikeita epätasaisuusongelmia. Tässä tapauksessa suunnittelussa pääasiana pitäisi olla routamitoitus, ja samalla pitäisi ratketa myös pysyviin muodonmuutoksiin liittyvät ongelmat. Demo routanousun arvioinnista (perustuen vuosittaisiin kumulatiivisiin pakkasmääriin, tierakenteen paksuuteen ja pohjamaan routimisherkkyyteen) on esitetty ROADEX ”Kuivatus” eLearning-paketissa.

Lisäongelma, joka täytyy ratkaista vahvistettaessa päällystettyä tietä, on heijastushalkeamien korjaus. Tapauksessa, jossa vanha paksu päällyste kärsii heijastushalkeamista, ”normisuunnittelu” pysyviä muodonmuutoksia vastaan ei ehkä aina auta. Tällöin halkeamia voi ilmestyä pian parantamisen jälkeen (erityisesti jos tien kuivatusta ei ole parannettu samalla kertaa). Tämäntyyppiset ongelmat tulee ratkaista aina tapauskohtaisesti.

Pääsyy heijastushalkeamiin on heikosti tehty tien leventäminen. Monissa rakenteen parantamisprojekteissa päällystettyä tietä myös levennetään. Tämä aiheuttaa usein uusia suunnitteluun liittyviä ongelmia, joita ei kuitenkaan käsitellä tässä eLearning paketissa. Yksi, ja se tyypillisin, virhe joka aiheuttaa heijastushalkeamia on leventämissauman rakentaminen kantavaan ja jakavaan kerrokseen juuri uloimman rengasuran kohdalle. Kohteissa, joissa näin on tehty, ilmestyy heijastushalkeama välittömästi päällysteen pintaan. ROADEX IV projektissa on meneillään tutkimus tien leventämiseen liittyvistä ongelmista ja siitä miten heijastushalkeamia ehkäistään ja korjataan. Nämä tulokset tullaan esittelemään ROADEX raporteissa 2012.

Päällysteen vauriot, jotka johtuvat alempien kerrosten huonosta kuivatuksesta, ilmenevät bitumisten kerrosten purkautumisena. Tätä esiintyy erityisesti tapauksissa, joissa päällyste on paksu. Erityisesti kelirikon aikana raskaan liikenteen kuormituksen alla bitumisen kerroksen alapuolella oleva suuri vesimäärä voi nostaa päällysteen alapintaa kohdistuvan hydraulisen paineen korkeaksi.

Nämä ongelmat voivat näkyä myös pumppautumisena (ilmiöstä kerrottu tarkemmin kappaleessa 3.8). Tällaisessa tapauksessa ratkaisuna ovat seuraavat vaihtoehdot: kuivatuksen parantaminen, bitumisen kerroksen poisjyrsintä, vettä läpäisevän kerroksen (esim. sepelikerros) lisääminen. Lopuksi tie päällystetään uudelleen.

Ja kuten aiemmin on jo mainittu, teräsverkot ovat myös hyvä ratkaisu pumppautumisongemien ehkäisyssä.

7.3 Soratiet ja metsäautotiet

7.3.1. Yleistä

Metsäautoteillä ja sorateillä suunnittelu pysyviä muodonmuutoksia vastaan on helpompaa ja suoraviivaisempaa kuin päällystetyillä teillä. Tällöin tien pinnassa ei ole jäykkää bitumista kerrosta, joka pitäisi ottaa huomioon.

Kuitenkin tehtäessä suunnitelmaa soratielle, olemassa olevan kulutuskerroksen paksuus pitäisi myös mitata ja tulos pitää mielessä suunnittelun aikana.

Toinen tärkeä paksuuteen liittyvä seikka sorateiden suunnittelussa on se, että rakenteen paksuus voi vaihdella merkittävästi tien poikittaissuunnassa pysyvien muodonmuutosten takia. Esimerkiksi on mahdollista, että rakenteen paksuus on 60-80cm rengasurien kohdalla, mutta vain 10cm tien pientareilla ja tien keskellä. Tämä tulisi aina pitää mielessä suunnitteluprosessin aikana ja uusi rakenne pitäisi rakentaa homogenisoidun vanhan rakenteen päälle, silloin kun se on mahdollista.

Muut kriittiset elementit sorateiden, ja erityisesti metsäautoteiden, suunnitteluprosessissa ovat akselipainot ja rengastyyppi ja rengaspaine. Puutavaran kuljetusprojekteissa näihin elementteihin voi suunnittelija usein vaikuttaa.

Erityinen seikka sorateillä on routanousujen ja kevätkelirikko-ongelmien hallinta. Kelirikolta ei voida välttyä Skandinavian teillä, mutta sen vaikutuksia voidaan minimoida hyvällä rakenteen suunnittelulla ja kuivatuksen hallinnalla.

7.3.2. Suunnittelu tyypin 1 urautumista vastaan

Jos ongelma yleisellä sora- tai metsäautotiellä on tyypin 1 urautuminen, paras ratkaisu useimmissa tapauksissa on lisätä uutta materiaalia vanhan rakenteen päälle. Tämä vähentää routanousun määrää. Jos tiellä esiintyy kuivatusongelmia, uudet kerrokset tulevat olemaan tässä tapauksessa kuivempia. Kuitenkin, kuten on mainittu jo aiemmin, minimikerrospaksuus uusille rakenteille tulisi olla 150-200mm. ROADEX suunnittelumenetelmä tarjoaa täsmällisempää tietoa tarvittavista kerroksista.

Jos hyvälaatuista kantavan kerroksen materiaalia ei ole paikallisesti saatavilla, hyvä vaihtoehto on käsitellä huonolaatuinen kantavan kerroksen materiaali karkeuttamalla. Karkeuttamisessa kantavan kerroksen materiaaliin sekoitetaan sepeliä (jos sepeliä on saatavilla).

Suositeltuja ratkaisuja on myös bitumistabilointi alhaisella sideainepitoisuudella tai kantavan kerroksen käsittely uusilla käsittelyaineilla. Kaikki nämä tekniikat on kuvattu yksityiskohtaisesti seuraavassa kappaleessa 7.4.

Tyypin 1 urautuminen liittyy vahvasti vesipitoisuuteen ja kuivatusongelmiin. Tämän vuoksi tien kuivatus pitäisi aina parantaa rakenteen parantamistyön yhteydessä. Samalla tulee huolehtia uuden rakenteen riittävästä sivukaltevuudesta. Riittävänä sivukaltevuutena pidetään 4%.

7.3.3. Suunnittelu tyypin 2 urautumista vastaan

Helpoin suunnitteluratkaisu sora- ja metsäautoteille, jotka kärsivät tyypin 2 urautumisongelmista, on lisätä uusia kerroksia vanhan rakenteen päälle. Suurin ongelma on se, miten arvioidaan lisättävän kerroksen määrä. Lisättävän kerroksen paksuuden arviointiin voidaan käyttää uutta ROADEX mitoitusmenetelmää.

Toinen vaihtoehto on käyttää ROADEX Odemarkin menetelmää. Esimerkiksi yleisillä sorateillä tulisi käyttää 120-140MPa:n tavoitekantavuutta, korkealaatuisilla metsäautoteillä (joita käytetään ympärivuoden) tavoitekantavuus tulisi olla 100MPa ja muilla metsäautoteillä 80MPa.

Alueilla, joissa pohjamaa on heikkoa ja joilla on tyypin 2 urautumisongelmia, on suositeltua sisällyttää rakenteeseen suodatinkangasta, jotta ehkäistään uusien rakennekerrosten sekoittuminen pohjamaan kanssa. Teräsverkkoa pitäisi myös käyttää, jos tiellä on

leviämis- ja/tai pumppautumisongelmia.

Massanvaihtorakenteet (0,4-0,8m) voivat myös olla hyvä vaihtoehto, erityisesti siellä missä tien ympäristön topografia muuttuu lyhyin välimatkoin.

7.3.4. Erityiskysymykset suunnittelu- ja rakentamisprosessissa

Rakenteen parantamisen suunnittelussa ja varsinaisessa rakentamisessa sora- ja metsäautoteillä on olemassa lukuisia muistettavia erityiseikkoja. Yksi tärkeä asia on se, että vanhaa kulutuskerrosta ei pitäisi jättää uuden alle, erityisesti jos se on paksu ja siinä on korkea hienoainespitoisuus. Tämä kerros tulisi poistaa tieltä ja käyttää sitä tien reunoilla tukena tai vaihtoehtoisesti sitä voidaan osittain sekoittaa uuteen kulutuskerrokseen.

Uuden rakenteen riittämätön suunnittelu on suurin virhe sora- ja metsäautoteiden suunnitteluprojekteissa. Tämä johtuu liian pienestä käytössä olevasta rahamäärästä. Pysyvistä muodonmuutoksista kärsivän soratien päälle lisättävä 10cm paksuinen kantava kerros on 90% tapauksista rahan tuhlausta ja ongelmat ilmestyvät todennäköisesti uudelleen seuraavan kelirikon aikana. Jos rahaa ei ole tarpeeksi käytössä koko tielle, parempi vaihtoehto on lyhentää vahvistettavia jaksoja, tai keskittyä vahvistamaan vain kaikista heikoimpia kohteita.

Toinen tärkeä seikka suunniteltaessa sora- tai metsäautotien vahvistamista on työn ajoitus. Jos pohjatyöt tehdään sateiden aikaan syksyllä, jolloin myös haihdunta on pinetä, tulevat tien muut jaksot vaurioitumaan raskaiden kuorma-autojen tuodessa paikalle soraa. Tämän vuoksi kaikki vahvistustyöt pitäisi tehdä lämpimien kesäkuukausien aikana, jolloin tien kantavuus on suurimmillaan.

Lopuksi suositellaan, että tien kuivatus pitäisi parantaa vuotta ennen varsinaista vahvistamistyötä. Tämä tekee perustamistyöstä helpompaa ja tielle aiheutetaan vähemmän vaurioita.

7.4. Materiaalien käsittelytekniikat pysyviä muodonmuutoksia vastaan

7.4.1. Yleistä

Materiaalien käsittelyä pitäisi harkita mahdollisena parannusmenetelmänä, jos tien urautumistyyppi on tyyppi 1 ja ongelmien syyt liittyvät heikkoon kantavan kerroksen materiaaliin (Katso ROADEX II raportti: New Material Treatment Techniques). Materiaalin käsittelyä voidaan myös harkita, jos hyvälaatuista kantavan kerroksen materiaalia ei ole paikallisesti saatavilla tai kuljetusmatkoista tulisi pitkiä tai jos tien tasausviivaa ei voida nostaa. Tien tasausviivan nostaminen ei ole suositeltavaa, jos esimerkiksi pohjamaa on turvetta.

Tekijät, jotka pitäisi huomioida kunnostusprojektia suunniteltaessa ovat a) projektin tarkoitus b) käytössä olevat materiaalit, c) käytössä olevat välineet, d) kohteen olosuhteet ja logistiikka, kuten heikot sillat (estää tuomasta painavia koneita kohteelle), e) tien routimiskäyttäytyminen ja f) käytettävissä oleva raha

Näiden seikkojen lisäksi huomiota tulisi kiinnittää kuivatuksen kuntoon (vesi tierakenteessa heikentää stabiloitua rakennetta myös tulevaisuudessa)

Lopuksi kaikkien näiden edellä mainittujen lisäksi, lopullinen käsitelty rakenne pitäisi suunnitella kestämään vaadittu kuormitus.

7.4.2 Käsittelyaineet

Käsittelyaineet voidaan karkeasti luokitella perinteisiin ja uusiin käsittelyaineisiin

Perinteiset käsittelyaineet

Perinteisiä käsittelyaineita ovat: bitumi, kuona, sementti ja näiden erilaiset yhdistelmät

Bitumi ja sementti ovat yleisimmät stabilointiaineet, joilla tierakenteen kantavuutta parannetaan. Bitumilla on myös käsitelty kosteusherkkiä materiaaleja alueilla, joilla on vuodenaikojen vaihteluun liittyvää routaa. Sementin käyttöä ei ole suositeltu tien epätasaisten routanousujen riskin vuoksi.

Perinteisten käsittelyaineiden käyttöön on saatavilla monia luotettavia maakohtaisia ohjeita. Ohjeet perustuvat pitkäaikaiseen kokemukseen ja tutkimukseen.

Bitumi

Nykyään bitumi on suosituin käsittelyaine, kun parannetaan kantavan kerroksen materiaalin teknisiä ominaisuuksia. Bitumistabilointi voidaan tehdä sekoittamalla käsiteltävään materiaaliin bitumia, joka on joko vaahdotettuna tai emulsiona. Kokemukset Ruotsista ja Norjasta (raportoitu ROADEX I-projektissa) osoittivat, että vaahdotettu bitumi sitoo hienoainesta hieman paremmin kuin emulsiona oleva bitumi. Näihin kokemuksiin perustuen suositukset bitumistabiloinnin valinnassa ovat seuraavat:

– Jos hienoainespitoisuus on vähemmän kuin 8%, stabilointi emulsiomuodossa olevalla bitumilla antaa paremmat tulokset.

– Vaahdotettua bitumia pitäisi käyttää, jos hienoainespitoisuus on enemmän kuin 12%.

– Jos hienoainespitoisuus on 8-12%, kumpikin vaihtoehto soveltuu käytettäväksi ja tällöin valinta riippuu projektissa käytettävissä olevasta rahasta.

Remix-stabilointi on menetelmä, jossa bitumia käytetään kiviaineksen sideaineena, ja vanha päällyste kuumennetaan ja sekoitetaan uuteen rakenteeseen. Remix menetelmä on kuvattu yksityiskohtaisemmin kappaleessa 7.4.3 Käsittelytekniikat.

Kuona

Kuona soveltuu käytettäväksi sideaineena, jos materiaalin hienoainespitoisuus on 5-15%. Kuona sopii erityisen hyvin käytettäväksi projekteissa, joissa sideaineen reagoimiseen on riittävästi aikaa, routanousu on melko pieni ja valmiilta rakenteelta vaaditaan hyvää kantavuutta.

Sementti

Sementin käyttöä stabilointiaineena on tutkittu jo kauan ja käytännöt vaihtelevat maittain. Käsittelyä ei voida suositella vähäliikenteisille teille, erityisesti niille, jotka sijaitsevat routivilla alueilla. Sementillä stabiloitu kantava kerros on jäykkä ja halkeilee helposti epätasaisten routanousujen seurauksena. Pohjamaan tulee olla routimatonta, jotta sementtiä kannattaisi käyttää stabilointiaineena.

Komposiitti

Bitumia ja hydraulisia sideaineita voidaan käyttää myös yhdessä. Kyseessä on tällöin komposiittistabilointi. Komposiittistabiloitua rakennetta kutsutaan usein ”puoli-jäykäksi” rakenteeksi. Komposiittistabilointi on parhaimmillaan silloin, kun työ täytyy tehdä nopeasti (esim. vilkasliikenteisillä teillä). Näin ollen se ei ole yleinen menetelmä vähäliikenteisillä teillä. Kuten sementtistabilointia, komposiittistabilointiakin suositellaan vain niille vähäliikenteisille teille, joiden pohjamaa on routimatonta.

Uudet käsittelyaineet

Nykyään on saatavilla monia erityyppisiä ns. uusia käsittelyaineita, mutta vasta viime vuosina nämä aineet on luokiteltu. Luokittelu, johon on päädytty, on sovitteluratkaisu eri maiden paikallisten käytäntöjen välillä. Tähänastiset kokemukset näiden aineiden käytöstä perustuvat pääasiassa pölynsidontaan ja pohjamaan stabilointiin. ROADEX projektissa uudet käsittelyaineet on luokiteltu seuraaviin luokkiin a) polymeerit b) entsyymit, c) ioniset käsittelyaineet, d) ligniinit, e) resiinit f) yhdistelmätuotteet g) muut aineet.

Polymeerit

Polymeerit voivat olla hyvinkin erilaisissa muodoissa. Esimerkiksi akryylipolymeerit vahvistuvat, kun ne kuivuvat. Ne kehittävät kemiallisen adheesion, joka sitoo ja pitää partikkelit yhdessä. Kuitenkin, ainakin yhdellä polymeerituotteella on todettu olevan myös entsymaattisia vaikutuksia. Eräs polymeerituotteista, polymeerilla päällystetty lentotuhka, on potentiaalisesti käyttökelpoinen stabiloimaan karkearakeista materiaalia. Sitä on käytetty pulverimuodossa ja se saattaa sisältää myös vähän sammuttamatonta kalkkia. On todennäköistä, että tulevaisuudessa käytettävissä olevien polymeerien valikoima lisääntyy ja käyttömahdollisuudet laajenevat. Tämä kuitenkin edellyttää, että polymeerit pitäisi luokitella vieläkin yksityiskohtaisemmin.

Polymeerejä on saatavilla useaa erityyppiä. Ne ovat emulsiomuodossa, jolloin niitä on melko helppo käyttää. Emulsio sisältää normaalisti 40-50% polymeeriä, 1-2% emulgointiainetta, loppuosan ollessa vettä. Stabilointiin tarkoitetut polymeerituotteet ovat vinyyliasetaatteja tai akryylikopolymeerejä.

Entsyymit

Entsyymin perusrakenne koostuu proteiineista, jotka toimivat biologisissa järjestelmissä katalyytteinä. Jos maa-aines stabiloidaan entsyymeillä, maa-aineksen tulee sisältää runsaasti silttiä ja savi-partikkeleita ja humusta. Entsyymit, joita on lisätty maamateriaaliin pysyvät jatkuvasti reaktiivisina. Entsyymit ovat hyvin herkkiä syntetisoimaan tiettyjä kemiallisia yhdisteitä. Se rajoittaa niiden aktiivisuutta, koska ne reagoivat yhdisteiden sidoksiin. Kun entsyymejä sisältävää käsittelyainetta sekoitetaan veteen ja levitetään maa-ainekseen, entsyymit voivat toimia monella eri tavalla. Reaktio voi koostua savihilan rikkomisesta sekä kationeiden ja muiden yhdisteiden yhdistämisestä orgaanisten molekyylien avulla. Savihilan rikkominen vähentää savipartikkeleiden raekokoa ja auttaa niitä yhdistymään humukseen. Tiivistäminen on hyvin tärkeä tekijä entsymaattisten käsittleyaineiden käytössä.

Koska entsyymien käyttö vaatii merkittävän hienoainespitoisuuden, niitä suositellaan vain sellaiselle kantavan kerroksen materiaalille, jotka sisältävät vähintään 20% hienoainesta. Useiden lähteiden mukaan entsyymit vaativat melko pitkän vaikutusajan, joka voi myös estää niiden laajempaa käyttöä Pohjoisen Periferian alueelle, missä sää on usein sateinen ja märkä.

Ioniset käsittelyaineet

Eletrolyyteistä koostuvat ioniset käsittelyaineet vaikuttavat savimineraalien perusrakenteeseen. Maamateriaaleissa, joissa on normaali kosteuspitoisuus, elektrolyytit kulkeutuvat osmoosin avulla. Ne vapauttavat imeytynyttä vettä ja koaguloivat tiivistä kuivaa massaa. Tarjolla olevan, valmistajilta saadun, tiedon perusteella ioniset käsittelyaineet ovat tehokkaita vain, jos hienoainespitoisuus on vähintään 35%. Lisäksi tietty osa hienoaineksesta tulee olla savimineraaleja. Stabiloinnin ja tiivistämisen jälkeen kuivumis-kastumis ja sulamis-jäätymis sykleillä ei pitäisi olla mitään vaikutusta käsiteltyyn materiaaliin. Käsittely tulisi tehdä maamateriaalin ollessa optimivesipitoisuudessaan tai lähellä kyllästymistä. Jos käsittely on tehty jyrsimellä voi muodostua hyvin liukas pinta, joka vaatii kitkakerroksen. Syvät käsittelyt voidaan tehdä maanpinnan läpi injektoimalla.

Monet sulfonaattiöljyt voidaan lukea ionisten aineiden ryhmään. Happoja käytetään usein ionisissa käsittelyaineissa reagoivina aineina.

Ligniinit

Ligniinituotteet on usein valmistettu metsäteollisuuden sivutuotteista. Niitä on yleensä käytetty pölynsidontaan. Tutkimuksissa on todettu, että esimerkiksi lignosulfonaatti tarjosi hyvän lyhytaikaisen kantavuuden, mutta käsittelyaine oli vesiliukoista. Toisaalta toisessa tutkimusprojektissa optimipitoisuus (5% lignosulfonaattia) tarjosi hyvän suojan vedelle silttisessä hiekassa. Ligniinituotteita voisi siis joissakin tapauksissa käyttää stabilointiin. Ainakin ne soveltuisivat metsäautoteillä tilapäiseen käyttöön. Ligniinit ovat osoittautuneet hyvin toimiviksi myös ROADEX II koekohteella Ängesbyssä Ruotsissa. Siellä vanha ja pahoin vaurioitunut päällystetty tie muutettiin takaisin soratieksi ja kantava kerros käsiteltiin ligniinillä.

Resiinit

Resiini-ryhmä sisältää laajan joukon tuotteita. Tyypillinen resiinien mekaaninen ominaisuus on se, että ne peittävät ja sitovat hienoainesta. Jotkut resiinit voivat myös muodostaa hydrofobisen pinnan peittäessään hienoainesta. Suomessa Tampereen teknillisessä yliopistossa tehdyissä kokeissa jotkut resiinit toimivat hyvin parantaen kantavan kerroksen materiaalin laatua. Osa resiinikäsittelyaineista on luonnontuotteita. Tämä tarkoittaa, että jotkut materiaalit ovat biologisesti hajoavia eli niillä on lyhytaikainen vaikutus. Toisaalta, tämän ryhmän öljyresiinituotteet voivat aiheuttaa matalan ympäristöriskin, jos joku materiaaleista on huomaamattomasti vapautunut veteen käsittelyn aikana.

Yhdistelmätuotteet

Yhdistelmätuoteilla tarkoitetaan käsittelyaineita, jotka koostuvat vähintään kahdesta erilaisesta osa-aineesta, joista yksikään ei ole tärkeämpi kuin toiset.

Muut

Tämä ryhmä koostuu tuotteista, joita ei voida luokitella mihinkään yllämainituista ryhmistä. Ne ovat pääasiassa aineita, joita on käytetty pölyn sitojina tai aineita, joilla on hyvin pienet käyttömahdollisuudet materiaalin vedenimuominaisuuksien vähentäjänä.

7.4.3. Käsittelytekniikat

Sekoitusjyrsintä

Tässä tekniikassa sidottu ja sitomaton tien rakennekerros homogenisoidaan jyrsimällä ja sideaineita ei käytetä. Materiaalia voidaan lisätä, jos tien olemassa oleva poikkileikkausmuoto tai rakeisuusjakauma tarvitsee parantamista.

Sekoituksen jälkeen kerrokset muotoillaan tiehöylällä ja tiivistetään jyrällä.

Päällystettyjen teiden sekoitusjyrsintä on hyvä korjausvaihtoehto, jos urat ovat syvät ja päällyste on suhteellisen ohut (<100mm). Jos tiellä on reunadeformaatiota, tien sivukaltevuus voidaan helposti muotoilla uudelleen sekoitusjyrsinnän jälkeen. Sekoitusjyrsintä soveltuu myös kantavan kerroksen karkeuttamiseen, jolloin vanha päällyste murskataan ja sekoitetaan päällysteeseen. Vanha päällyste toimii tällöin sideaineena sekoitusjyrsityssä kantavassa kerroksessa.

Karkeutus

Karkeutuksessa karkearakeinen materiaali, esimerkiksi rakeisuudeltaan avoin kantavan kerroksen materiaali tai sepeli, sekoitetaan olemassa olevaan tierakenteeseen parantamaan sen rakeisuutta. Karkea materiaali levitetään tielle ja sekoitetaan jyrsimellä. Sekoitusjyrsityt kerrokset muotoillaan tiehöylällä ja tiivistetään jyrällä. Karkeutus voi olla erittäin hyvä vaihtoehto sorateillä, joiden kulutuskerroksessa paljon hienoainesta ja jos tiellä on kelirikon aikaan pintakelirikko-ongelmia.

Stabilointi

Kantavan kerroksen stabilointi tarkoittaa, että vain sitomaton kantava kerros käsitellään. Jos tiellä on päällyste, se tulee poistaa ensin. Stabilointi voidaan tehdä suoraan kohteella tai sekoittaa massa sekoitusasemalla. Pohjoisessa Periferiassa kohteella tehty stabilointi on suosituin vaihtoehto.

Kohteella tehdyssä stabiloinnissa sideaine sekoitetaan päällysrakenteeseen optimivesipitoisuudessa. Asemasekoitusmenetelmässä stabiloitu massa valmistetaan keskusasemalla. Tässä menetelmässä stabiloitu massa levitään käyttäen asfaltin levittäjää ja stabiloitu kerros tiivistetään jyrällä. Lopuksi stabiloidun kerroksen päälle levitetään kulutuskerros (päällyste).

Remix stabilointi

Remix-stabilointi on paikallaan tehtävä menetelmä, jota käytetään parantamaan päällystettyjä teitä, jotka ovat halkeilleet ja menettäneet kantavuutensa. Remix-stabilointi tehdään sekoittamalla vanha ja kuumennettu päällyste kantavan kerroksen yläosan kanssa samalla kun lisätään uutta bitumia sideaineeksi. Lisäksi voidaan tarvittaessa lisätä uutta kiviainesta. Tuloksena on bitumistabiloitu kerros. Remix-stabilointi voi tarjota merkittäviä säästöjä. Remix-stabilointi aiheuttaa liikenteelle saman verran häiriötä kuin normaali tien päällystystyö.

7.4.4. Laboratoriokoemenetelmät

Stabilointiprosessia suunniteltaessa vanhan tierakenteen ominaisuudet (esim. kantavan kerroksen paksuus) tulisi tietää. Jos päällystetyillä teillä vanha päällyste sekoitetaan uuteen rakenteeseen, päällysteen paksuus ja sen muutokset pitää määrittää (esimerkiksi maatutkalla). Suositellut ongelmallisten materiaalien laboratoriokokeet on esitetty kappaleessa 4.1.9. Näiden kokeiden avulla on mahdollista valita sopivin käsittelymenetelmä.

Testien tulokset auttavat valitsemaan sopivimman käsittelyaineen.

7.4.5. Käsittelyaineiden annostelu

Käsittelyaineen annostuksen valintaan vaikuttaa olemassa olevien rakenteiden materiaalin ominaisuudet, erityisesti raekokojakauma ja hienoaineksen ominaisuudet.

Käsittelyaineen annostuksen valintaan vaikuttaa olemassa olevien rakenteiden materiaalin ominaisuudet, erityisesti raekokojakauma ja hienoaineksen ominaisuudet. Bitumistabiloinnissa bitumipitoisuus on usein 3-4%, mutta hyviin tuloksiin on päästy vain 1%:n bitumipitoisuuksillakin. Todellinen bitumin määrä riippuu pääasiassa hienoainespitoisuudesta. Karkea arvio voidaan tehdä seuraavan yhtälön avulla:

Bitumipitoisuus = 0,14* hienoainespitoisuus (<0.063mm, %)+2.6

Remix-menetelmässä bitumipitoisuus on yleensä 3-3,5%. Komposiittistabiloinnissa noudatetaan samoja periaatteita kuin bitumistabiloinnissa.

Uudet käsittelyaineet tulisi annostella valmistajien antamien ohjeiden mukaan.

120mm. Esimerkki on Ruotsista tieltä 395.”/>

120mm. Esimerkki on Ruotsista tieltä 395.”/>