7.1. Design och dimensionering

7.1.1. Designprocess

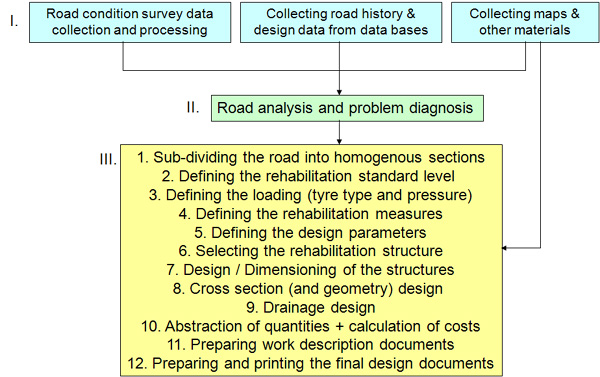

Designprocessen vid rehabilitering kan delas in i tre faser: I. datainsamling, II. analys och problemdiagnos och III. design. De första två faserna har tagits upp tidigare i detta eLearning-paket och denna lektion kommer därför att fokusera på fas 3, den slutgiltiga designprocessen.

Den första uppgiften i den slutgiltiga designprocessen är att dela in vägen i homogena delsträckor utifrån väganalysen och den underliggande problemdiagnosen. Detta kan vara en utmanande uppgift speciellt där vägen drabbats av olika problem och vägens topografi och undergrundsförhållanden varierar betydligt. Det är också känt att de flesta entreprenörer inte uppskattar ett antal olika strukturella alternativ i designdokument, men i många fall är ett flertal olika åtgärder den enda effektiva lösningen. Vanligtvis finns det 4-7 olika typer av överbyggnader i ett enskilt rehabiliteringsprojekt. Om det finns färre, kan det vara en indikation på att designern inte förstått problemen helt och hållet, vilket kan få konsekvensen att livscykelkostnaderna för vägen kan bli höga. Delsträckorna ska inte vara för korta. Den normala minimilängden för homogena delsträckor ligger mellan 25 m och 100 m beroende på vägens typ och klass. Undantag är ”speciella” objekt som trummor och berggrundstoppar.

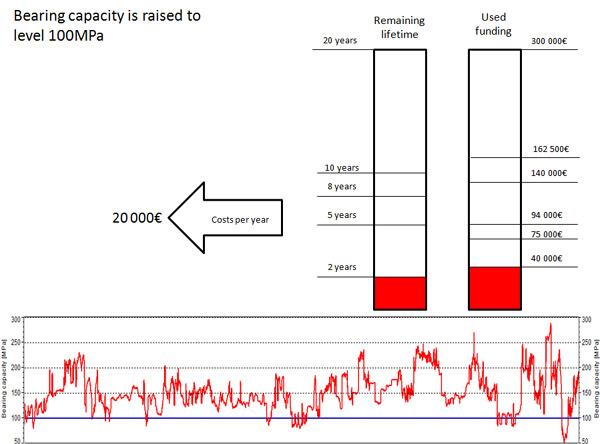

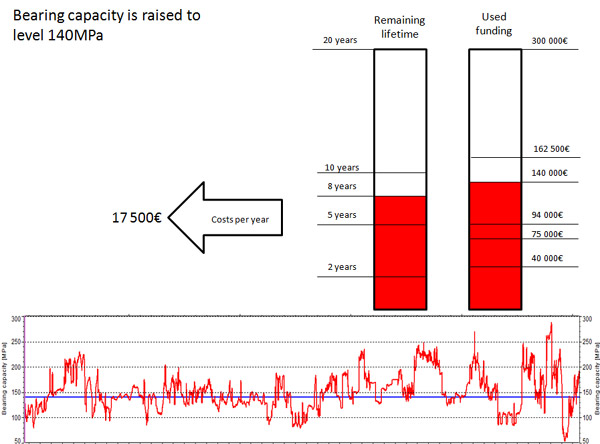

När vägen väl har delats in i delsträckor är nästa fas att definiera standardnivån för rehabiliteringen.. Den styrs av ett antal olika överväganden, där den viktigaste är hur stora resurser som finns tillgängliga, d v s hur mycket pengar som kan spenderas på projektet. Detta är något som designern bör prioritera allra högst i minnet genom hela designfasen och återvända till med jämna mellanrum för att kontrollera de slutgiltiga kostnaderna för projektet. Väghållare bör konsulteras tidigt i denna fas för att komma överens om rehabiliteringens förväntade livslängd, d v s om den ska vara lång (>20 år) eller bara tillfällig (5-7 år). Om beslut tas för en mer långsiktig lösning, men med begränsat tillgång på pengar, kan möjliga lösningar inkludera följande:

a) definition av lägsta standardnivå för rehabilitering och design för denna, där eventuellt överskott av pengar spenderas jämnt på resten av vägen, eller

b) förstärka vägen med start i de svagaste sektionerna och arbeta vidare upp till den nivå som finansieringen tillåter.

På svaga, lågtrafikerade vägar måste dessa typer av diskussioner också inkludera nivån av belastning på vägen, d v s om målet är att tillåta tung trafik på vägen året runt efter rehabiliteringen, om lastrestriktioner kan appliceras efter rehabiliteringen, eller om laster och däckstryck kan kontrolleras. Mer information om denna fas går att finna i avsnitt 6.2.4.

Designens axellaster, däckstyper och däckstryck måste bestämmas i designprocessen för varje väg, även på vägar utan lastrestriktioner, eftersom dessa kan skilja sig från land till land. Fordonslaster, däckstyper och däckstryck är avgörande faktorer när den nya vägens livslängd ska definieras med hänsyn till permanenta deformationer, speciellt för svagare vägar. ROADEX designexempel ger information om effekterna av däckstyper och tryck. Se ROADEX-rapporten: Att förstå beläggningens respons på lågtrafikerade vägar med tungt lastad trafik.

Nästa fas i designprocessen är valet av de mest lämpliga rehabiliteringsåtgärder som finns tillgängliga i ”verktygslådan”. Problemdiagnos och identifikation av spårbildningstyp bör ha klargjort vilka typer av lösningar som bör användas, men det finns ett flertal andra faktorer som styr valet av tekniker och material och dessa diskuteras i detalj i avsnitt 6.4.

Materialparametrarna för den gamla överbyggnaden och undergrunden måste identifieras, liksom parametrarna för nya eller bearbetade material, för att kunna beräkna styvheten i den nya överbyggnaden. Dessa parametrar kan bakåträknas med redan existerande information, t ex genom FWD- eller DCP-data, eller från laboratorieresultat. Grova uppskattningar av undergrundens styvhet kan också göras utifrån analys av kornstorleksfördelning, eller om typen av undergrundsjord är känd. Modulvärden för de nya materialen måste också vara kända, och dessa kan utvärderas med hjälp av a) laboratorietester, b) baserat på deras gamla prestanda (bakåträknade resultat) från ett antal andra vägar, eller c) från speciella listor över materialparametrar som tagits fram av ett flertal länder för varje materialtyp. Vid problem med spårbildning Typ 1 producerar ROADEX-projektet även materialparametrar som kan användas i designprocessen. I Skandinavien måste också en tjäldesign göras utöver en design mot permanent deformation, speciellt om problemet är spårbildning Typ 2. Om vägen är byggd på svag och kompressiv undergrundsjord och den nya överbyggnaden ökar trycket på undergrunden, måste en geoteknisk design också genomföras på vägbanken, inklusive lämpliga stabilitets- och sättningsberäkningar.

När belastningen, vägöverbyggnadens tjocklekar, materialparametrar och undergrund är kända kan en lämplig rehabiliteringsöverbyggnad väljas från ”verktygslådan” för varje homogen delsträcka. Dessa överbyggnader bör ”passa” varje delsträcka och vara lätta att bygga. Trafikhanteringen (hur fordon kan använda vägen när byggandet pågår) bör designas vid detta tillfälle. En viktig uppgift vid valet av lämpliga rehabiliteringsöverbyggnader är att ha i åtanke att den nya vägytans nivå måste vara på ungefär samma nivå som efterföljande delsträcka vid övergången från en delsträcka till en annan. Utspetsningar bör också designas vid detta tillfälle.

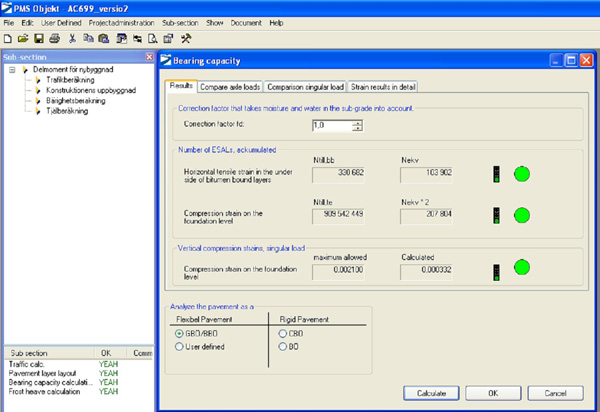

När de nya rehabiliteringsöverbyggnaderna har valts för varje delsträcka bör de kontrolleras för att säkerställa att de kan motstå permanent deformation. Detta kan göras genom att använda ROADEX designmetoder. Ytterligare tekniker och tumregler som kan användas förklaras senare i denna lektion. Om beräkningarna indikerar att lösningen inte lever upp till de rekommenderade kraven bör överbyggnadens tjocklek ändras, alternativt att en ny överbyggnadslösning väljs ut för beräkningarna.

När en potentiell design har identifierats är det mycket viktigt att kontrollera att den nya lösningen kommer att “passa” in i vägens tvärsektion. Vid många tillfällen har det visat sig att den tillgängliga vägbredden varit för smal för att tillåta existerande diken att flyttas längre bort från vägen. Liknande problem kan uppstå med nya överbyggnader ”ovanpå” som ökar den existerande vägens höjd och gör att vägens innerslänter blir för branta. När detta sker kan designern bli tvungen att ändra överbyggnadslösningen. Ibland är det möjligt att förbättra vägens geometri under rehabiliteringsprojekten vilket kan ge designers större flexibilitet. I sådana fall, på allvarligt skadade vägsträckor, kan den bästa åtgärden vara att bygga en helt ny väg med bättre horisontell och vertikal väggeometri, eller att bygga en ny väg vid sidan av den gamla (och låta fordon använda den existerande vägen under byggandet). Om den föreslagna rehabiliteringen ökar djupet på vägen i skärningar kan det vara lämpligt att ompröva designen av den vertikala geometrin.

Vägens avvattning bör designas i detta stadium antingen tillsammans med den strukturella designen och dimensioneringen, eller efter att de strukturella lösningarna har valts. En avvattningsdesign bör alltid genomföras tillsammans med en rehabiliteringsdesign. En tumregel är att botten av diket ska vara 30 cm djupare än överbyggnadernas botten.

Efter det att design och beräkningar för dimensionering har resulterat i en tillfredsställande lösning är den sista kritiska fasen framtagandet av kvantiteter och kostnader. Om resultaten av dessa kostnadsberäkningar visar sig vara för höga för den tillgängliga finansieringen bör designen åtminstone delvis granskas på nytt, för nya lösningar och lägre målsättningsnivåer.

Redovisning av arbetsmetoder bör göras för att undvika missförstånd under konstruktionsfasen. Dessa dokument bör göras speciellt för de strukturella lösningar som inte är vanligt förekommande i rehabiliteringsprojekt. Därtill bör rekommendationer ges för alla typer av tillfälliga insatser som kan komma att krävas för att hantera vanliga problem, såsom risken för att en ”sandwich-överbyggnad” skapas eller att stora stenar hittas i överbyggnaden eller undergrunden. Rekommendationer bör också erbjudas för hur överbyggnader kring hus och busshållplatser etc ska hanteras om sådana situationer förväntas.

Slutligen ska designern ta fram och skriva ut färdiga designdokument.

7.1.2 ROADEX designmetod mot spårbildning Typ 1

Ett av de största problemen i ”kampen” mot problem med permanent deformation på lågtrafikerade vägar har varit bristen på designmetoder mot permanent deformation som är enkla nog att appliceras på vanligt förekommande projekt. Baserat på resultat från ROADEX laboratorie-provningar och deras analyser, samt andra resultat från nyligen genomförd forskning, har Andrew Dawson från Nottinghams Universitet och Pauli Kolisoja från Tamperes Tekniska Universitet lagt fram ett förslag om en ny ROADEX-designteknik mot permanent deformation, speciellt mot spårbildning Typ 1.

ROADEX-designmetoden är utformad speciellt för grus- och skogsbilvägar med ett enkelt system av 2-3 lager. Ett speciellt mjukvarupaket har tagits fram för att demonstrera hur designmetoden kan användas för att motverka spårbildning Typ 1.

Det första steget är att granska kvaliteten i det existerande, obundna bärlagret och alla nya materialkällor, och identifiera potentiellt dålig prestanda. Tubsugningstestet (som beskrivs i kapitel 4.1.10) är ett enkelt gallringsverktyg. Nästa steg är att bedöma styrkeegenskaperna hos det existerande obundna bärlagret. En förenklad in-situ-metod som använder DCP-testutrustningen (beskriven i kapitel 4.1.8) föreslås. Andra möjliga testmetoder är det triaxiala testet i laboratorium (beskriven i kapitel 4.1.10) och en indirekt metod för att bestämma det obundna materialets styrkeegenskaper genom användning av FWD-data (beskriven i kapitel 4.1.9). Om det inte finns någon tillgänglig information om det obundna materialets styrkegenskaper har ROADEX-projektet gjort en lista över typiska styrkeparametrar för olika typer av obundna material som kan användas i designprocessen.

Däcksarrangemang kan ha en effekt på spänningarna i de obundna lagren, och det är därför viktigt att definiera däcksarrangemang för användning på vägen. Ett däckarrangemang kan anses bestå av tre delar: däckstrycket (t ex 400 eller 800 kPa), däckstyp (super-single- eller parmonterade däck) och radien på kontaktytan mellan däcket och vägytan (detta beror på däckstrycket och däckstypen).

Styrkan hos de obundna undergrundslagren fastställs med konventionella geotekniska metoder. Det dynamiska konpenetrometer-testet rekommenderas som en enkel in-situ-metod som ger en snabb (dock inte alltid så precis) mätning. Styvheten i undergrunden (Esub) kan bestämmas med t ex FWD- eller LFWD-tester och indirekt baserat på CBR-värde. Undergrundens skjuvmotstånd kan uppskattas baserat på erfarenhet. Detta kan också göras med resultat från DCP, oavgränsade kompressionstest med CBR och även in situ med vingborr test på platser med väldigt mjuka undergrundsjordar.

Bärlagrets nödvändiga tjocklek (och andra nya överbyggnadslager, t ex tjockleken för obundna lager) kan bestämmas genom att följa lokala designriktlinjer, med ROADEX Odemark-metod , eller utifrån tidigare erfarenheter. Den kan också bestämmas med ROADEX Typ 2-designmetod mot spårbildning i undergrunden. Hänsyn måste också tas till lokala erfarenheter av tidigare förhållanden, speciellt i områden med årstidsbunden frys – tö.

Följande designparametrar bör nu ha definierats:

– Obundna lagers tjocklek / radie för belastningsförhållandet

– Styvhetsförhållande (Ebas / Esub)

– Däckstryck

– Däcksarrangemang

Genom att använda de parametrar som beskrivs ovan kan Spänningsvariabeln (S) erhållas. Den kan bestämmas med tabellerna i ROADEX-rapporterna, eller via ROADEX designmjukvara mot spårbildning Typ 1.

Spänningsvariabeln (S) kan sedan jämföras med brottspänning (Sf) som kan räknas fram direkt via vetskapen om brottegenskaperna för det granulära material som övervägs. Om styrkeparametrarna friktionsvinkel och kohesion (?’ and c’) för det granulära lagret är kända, eller kan uppskattas, kan Sf-värdet beräknas med följande ekvation:

ROADEX rekommenderar att följande tillåtna spänningsgränser används:

- S ? 0.9 ×Sf för att motverka snabb spårbildning i det granulära lagret under normala förhållanden, och

- S ? 0.75 ×Sf för att motverka spårbildning i det granulära lagret vid våta eller töande förhållanden.

Om dessa villkor uppfylls har en acceptabel design mot spårbildning Typ 1 uppnåtts. Omde rekommenderade gränserna ovan överstigs är de möjliga alternativen:

- Att ersätta de obundna materialen med obundna material av högre kvalitet, eller att behandla det obundna materialet med bindemedel, stabiliserare eller andra tillsatser för att höja prestandan eller täcka det med ett lager med obundet material av högre kvalitet.

- Att öka det obundna lagrets tjocklek

7.1.3 ROADEX designmetod mot spårbildning Typ 2

Behovet av en designmetod mot spårbildning Typ 2 föreslogs i ROADEX III-projektet. Målet med metoden var att hitta en enkel metod för att bestämma den nödvändiga tjockleken hos bärlagrets obundna material och andra överbyggnadslager för att motverka spårbildning vid svag undergrund. Metoden som följer kan användas direkt i ROADEX partnerområden i Skottland och Irland men kan i sin nuvarande form som design mot spårbildning Typ 2 inte användas i områden där tjäle penetrerar ner i undergrunden. Detta orsakar betydande tjällyftning med påföljande försvagningar i undergrundsjorden under vår-tö-perioden och har ännu inte tagits i beaktande i designfilosofin. En ny ROADEX-dimensioneringsmetod mot spårbildning Typ 2 för att hantera detta scenario är under utveckling.

I fall med spårbildning Typ 2 i de Nordiska länderna rekommenderar ROADEX för tillfället användningen av ROADEX Odemarkmetod, som introduceras i kapitel 7.1.4.

7.1.4 ROADEX Odemarkmetod

En “Procedur för Rehabiliteringsdesign av Skogsvägar” har utvecklats som en del av ROADEX-projektet. Denna metod är baserad på Boussinesq-Odemark-dimensioneringsmetoden och kallas för ROADEX Odemarkmetod för att reflektera detta. Denna metod har visat sig vara lämplig för skogsvägar och svaga grusvägar men kan också användas på lågtrafikerade vägar med tunn beläggning. Metoden har testats i flera rehabiliteringsprojekt i ROADEX-området. Den har visat sig vara en bra och lämplig metod som tillåter investeringar (t ex nya överbyggnader) att styras till platser som behöver förstärkning och för bestämning av nya överbyggnadstjocklekar för varje typ av väg. Men den mest anmärkningsvärda fördelen med metoden är alla kostnadsbesparingar.

Proceduren består av sex steg. Dessa steg är:

– Steg 1 – Insamling av data

– Steg 2 – Uppsättning projekt; tolkning av lagertjocklek

– Steg 3 – Bestämma lager- och undergrundsmoduler

– Steg 4 – Beräkning av initial bärighet

– Steg 5 – Ny design; designa överbyggnader för att uppnå bärighetsmålet

– Steg 6 – Slutgiltig justering av design: speciella designfall och avvattningsdesign

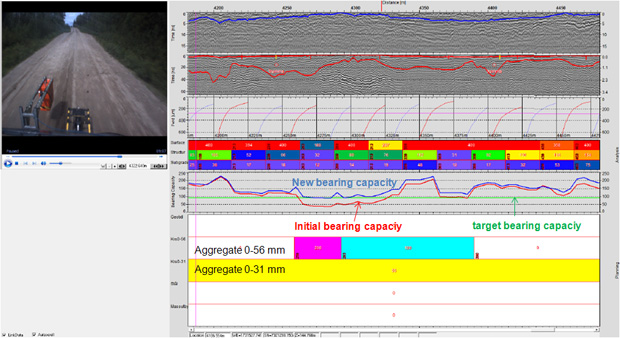

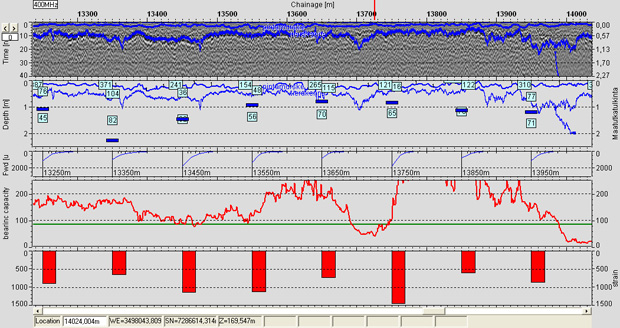

7.1.4.1 Steg 1 – Datainsamling: GPR, FWD, Video

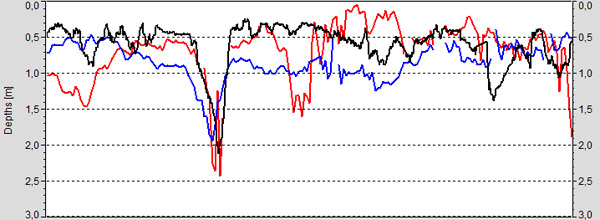

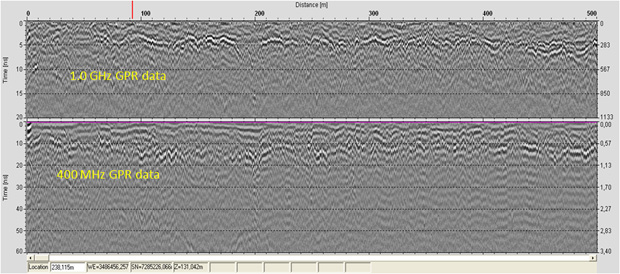

För att kunna genomföra en kontinuerlig Odemark-dimensionering måste vägen undersökas med GPR för att få fram tjockleken i vägens strukturella lager, med FWD för att få styvhetsinformation och slutligen med videokamera för att samla visuell information om avvattning, beläggningsskador m m. Bra positionering av all insamlad data är extremt viktigt.

Datainsamling bör genomföras med två olika GPR-antenner: en högfrekvent antenn (900-2500 MHz) för de övre lagren (slitlager, bärlager) och en lågfrekvent antenn (200-500 MHz) för överbyggnaden i sin helhet, vägbankar och undergrund. Vanligtvis är en mätlinje i det yttre hjulspåret tillräcklig för en typisk, smal skogsväg. Två mätlinjer rekommenderas för bredare vägar.

Koordinaterna för sektionen, såväl som en digital videospelning (alternativt stillbilder) av bra kvalitet, bör samlas in under fältundersökningen. Koordinatinformationen gör det möjligt att producera en karta av insamlad data som kan användas som en gemensam grund för andra fältundersökningar vid behov. Videoinspelningen är användbar vid avvattningsanalys, gräskantsinventering, generell tillståndsutvärdering, mötesplatser för lastbilar och inventering av korsningar m m. Samtidigt med detta bör också trummornas tillstånd kontrolleras. En fältundersökning med fallviktsdeflektometer (FWD) bör genomföras för sektionens hela längd i det yttre hjulspåret med intervaller på 100 m (eller 50 m).

Detaljerade beskrivningar av GPR-metoden finns angivna i kapitel 4.1.7, videoinspelningar och GPS-koordinater i kapitel 4.1.2 och FWD-metoden i kapitel 4.1.9.

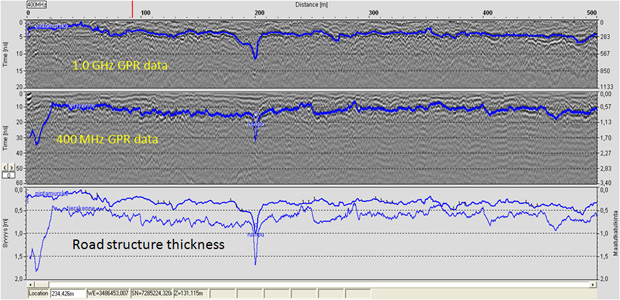

7.1.4.2 Steg 2 –Projektuppsättning; tolkning av lagertjocklek

Projektets uppsättning ska baseras på GPS-längden om det inte finns någon annan information tillgänglig. Om så krävs bör fältundersökningslängden skalas om. Den preliminära datakontrollen bör ge tillräcklig information för att välja provtagningspunkter. Vanligtvis bör det räcka med 1-2 bärlagerprover per 5 km för att få den nödvändiga referensinformationen av tjockleken för en pålitlig GPR-tolkning, och dessutom få tillräckligt med information om kvaliteten på vägmaterialen.

I GPR-tolkningen tolkas slitlager + bärlager eller beläggning + bärlager genom högfrekvensantennen. Detta är ibland svårt på grusvägar p g a gamla överbyggnader, och ofta finns det inget tydligt slitlager på skogsbilvägar, bara en överbyggnad. Om så är fallet bör detta lager lämnas utanför beräkningarna på lagermoduler och en mycket enkel 2-lagermodell (undergrund + vägöverbyggnad) bör användas i Odemark-designen. De generella tjocklekarna för överbyggnaden tolkas genom lågfrekvensantennen. Vid samma tidpunkt är den ibland också användbar vid tolkning av vägbanken. Trummor bör markeras i data (genom att använda informationen från truminventeringen om den finns tillgänglig).

Undergrundstypen bör bedömas med hjälp av FWD- och GPR-data. Åtminstone bör möjliga torv- och berggrundssektioner identifieras då detta behövs i steg 6.

Det är möjligt att lokalisera delsträckor med otillräcklig bärighet via analysmetoder för FWD-data och index-beräkningar. SCI (ytböjningsindex) har visat sig vara ett bra index vad gäller risk för spårbildning Typ 1, och BCI (terrassböjningsindex) för risk gällande spårbildning typ 2. BCI och SCI beskrivs i detalj i kapitel 4.1.9.

7.1.4.3 Steg 3 –Beräkningar av moduler i väglager och undergrund

När överbyggnadstjocklekarna väl har tolkats kan lagermodulvärden och undergrundsmoduler räknas fram med hjälp av FWD-data om de finns tillgängliga. Detta kan göras antingen genom mjukvarupaket för bakåträkning eller genom algoritmer för framåträkning (t ex FHWA-formler). Utöver detta har även svenska formler för s k Bärighetskapacitet visat sig ge mycket pålitliga värden för undergrundsmoduler (Eu). För att undvika användning av för höga eller för låga modulvärden i beräkningar under detta steg krävs stor försiktighet. Om dessa värden visar sig ligga utanför gränserna bör det kontrolleras om GPR-lagertolkningen är korrekt. Följande tabell ger ett grovt intervall för rimliga modulvärden som kan förväntas från modulberäkningar för lågtrafikerade vägar, och som används vid ROADEX Odemark-dimensionering:

Material svagt – starkt

Asfaltbeläggning 1000 – 5000 MPa

Andra bituminösa lager 700 – 3000 MPa

Obundna bärlager 80 – 400 MPa

Andra obundna lager 40 – 200 MPa

Undergrundsjord 5 – 150 MPa

Bakåtberäkning kan också visa på platser där berggrunden ligger nära vägytan. På dessa platser är E2-värden (bärighet på vägytan) nästan alltid höga med bra bärighet, men det kan fortfarande finnas en stor risk för problem med spårbildning Typ 1 i överbyggnaderna. Utöver detta kan de mjuka undergrundssektionerna verifieras via GPR-data baserat på modulvärdena för undergrunden.

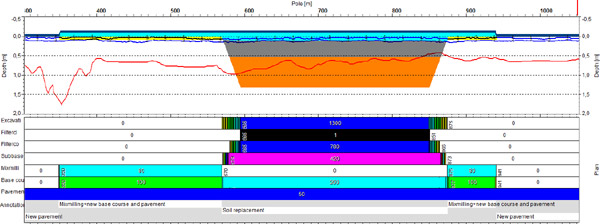

Sedan modulvärden för lager och undergrund har räknats fram kan de överföras till designmjukvara och den väg som sektionerats för designprocessen. Detta innebär att vägen bör klassificeras i homogena delsträckor baserat på GPR-data och video. I praktiken innebär detta att ursprungliga sektioner på 50/100 m görs kortare eller längre beroende på insamlad GPR-data och videoinformation.

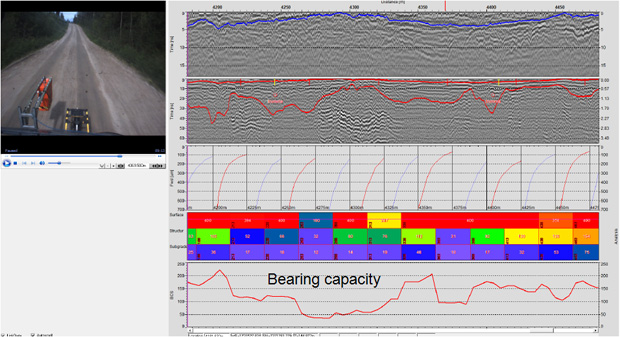

7.1.4.4 Steg 4 – Beräkning av initial bärighet

Den initiala bärigheten kan nu beräknas med den så kallade Odemark-formeln och metoden, som fortfarande används allmänt vid design av vägöverbyggnader i många länder. Den grundläggande teorin kan summeras på följande sätt (se även ROADEX spännings- och töjnings-demo).

Både lagertjockleken och modulen påverkar ökningen av bärighet på toppen av en överbyggnad jämfört med bärigheten under lagret. Därför bestäms bärigheten ovanpå överbyggnaden av egenskaperna i undergrunden och varje enskilt lager ovanför undergrunden. Odemark-formeln är en enkel metod för att bestämma den allmänna styvheten (bärighet) i en överbyggnad med lager, men den tar ingen hänsyn till belastningen.

Bärigheten beräknas enbart baserat på lagrets tjocklek och modul.

Formeln ger dock ett enkelt sätt att bestämma om överbyggnadens styvhet är tillräcklig för belastningen på vägen. Formeln är:

Bärigheten ovanpå lagret (EP) dimensioneras beroende på bärigheten i lagret under det som ska dimensioneras (EA), elastisticitetsmodulen (E) i lagret som ska dimensioneras samttjockleken hos lagret som ska dimensioneras (h).

Modulinformationen från Odemarkberäkningen kan sedan presenteras som kartor, vilket tydligt kan indikera de svaga sektionerna på vägsträckan.

7.1.4.5 Steg 5 – Ny design; design av överbyggnader för att uppnå målbärigheten

En ny design inleds normalt med att målbärigheten definieras för vägen. Målbärigheten bör bestämmas utifrån varje enskilt fall beroende på exempelvis mängden av daglig, tung trafik och om vägen ska användas av tunga fordon året om (d v s inga lastrestriktioner). Odemark-dimensioneringsmetoden gör det möjligt att ta bort lager, att lägga till lager och behandla lager. Mjukvarupaket, såsom Road Doctor designer, kan testa olika designalternativ för att identifiera den mest gynnsamma designen för varje delsträcka av vägen.

I vissa fall, t ex där vägavsnittet har problem med spårbildning Typ 1 och en tjock beläggning, kan den beräknade bärigheten för den nya överbyggnaden vara lägre än för den gamla överbyggnaden och ändå vara starkare mot permanent deformation. Även om det beräknade initiala modulvärdet för bärlagret (spårbildning Typ 1) eller undergrundsjorden (spårbildning Typ 2) är relativt högt och det finns tecken på spårbildning kan dessa värden sänkas för att bättre simulera materialets styvhet vid försvagning under vår-tö-perioden.

7.1.4.6 Steg 6 – Kontroll av designen

Det finns vissa undantag som bör kännas till vid design av en väg med Odemark-metoden: Om berggrunden ligger nära vägytan (< 2 m) ger Odemark-beräkningar ofta höga initiala bärigheter vilket kan resultera i dimensionering av svaga överbyggnader. Tjockare och/eller styvare överbyggnader bör designas om det finns tecken på spårbildning Typ 1 på vägen. Denna diagnos kan kontrolleras med ”töjningsvärdet” (E_a). Om ”töjningsvärdet” är högt är lösningen att öka tjockleken.

Om undergrundsjorden är torv och stödjer vägen kan Odemark-beräkningar ofta ge för låga värden vilket leder till tjockare överbyggnader än nödvändigt. Torvsektioner bör utvärderas individuellt, och väl fungerande överbyggnadslösningar beskrivs tidigare i denna e-Learning-lektion. ROADEX e-Learning-lektion för vägar på torv ger användbara tips och lösningar för vägöverbyggnader som byggts på torv.

Om vägens avvattningssystem är i mycket dåligt skick och de uppmätta modulvärdena är låga kan Odemark-beräkningar ofta antyda att tjocka överbyggnader krävs. Men om vägens avvattning också förbättras vid samma tidpunkt, eller t o m tidigare, och är planerad att hållas i bättre skick, kan designen av ytmodulen sättas något lägre än målmodulen, t ex med 10-20 MPa lägre.

Bärighetsanalysen kan ge mer information för mer detaljerad och förbättrad design. En av de mest användbara parametrarna som kan erhållas är töjningsvärdet (E_a) beräknat med hjälp av svenska bärighetsindex. Detta har designats för att beskriva den horisontella töjningen i botten av beläggningen, men kan också användas som en grovt index-verktyg för att bedöma risken för spårbildning Typ 1 på en grusväg. Ju högre töjningsvärde, desto större är risken för spårbildning Typ 1. Vid höga värden bör tjockare överbyggnadslager övervägas, eller lagerstyvheten förbättras, även om bärigheten redan är tillräcklig.

Analys av videoinspelningar på vägen, tillsammans med kartor, kan ge användbar information om positioner för korsningar och mötesplatser vilket kan hjälpa till att undvika problem vid höjning av vägens profillinje. Analys av videoinspelningar kan också underlätta vid bedömning av behovet av förbättrad avvattning och behovet av förbättrad sikt.

GPS-koordinaterna kan användas som ett grovt verktyg för att visualisera vägens geometri. Att lägga in höjdskillnad i fältundersökningslinjen kan snabbt ge en lång profil av vägen som kan användas som ett stöd för vissa beslut. Svängningsdata (eller höjd-) från GPR-antennen är användbar när ytans ojämnhet ska bedömas.

Integrerad designanalys inkluderar visualisering och användning av all insamlad data för att få den bästa och mest kostnadseffektiva designen för varje delsträcka. Det betyder att delar som behöver enklare design – eller ingen ny överbyggnad alls – endast får nytt slitlager och att pengar kommer att spenderas på riktigt svaga delsträckor för att göra dem tillräckligt starka.

Att analysera all data samtidigt genom integrerad analys producerar den bästa och mest kostnadseffektiva designen för vägsträckan. Det innebär att delsträckor av vägen som endast behöver en enklare design, eller inga förbättringar alls, kommer att designas spartanskt medan de riktigt svaga delsträckorna får lämplig förstärkning för att göra dem starka nog att matcha de krav som ställts på dem.

7.2 Designfrågor för belaga vägar

7.2.1. Allmänt

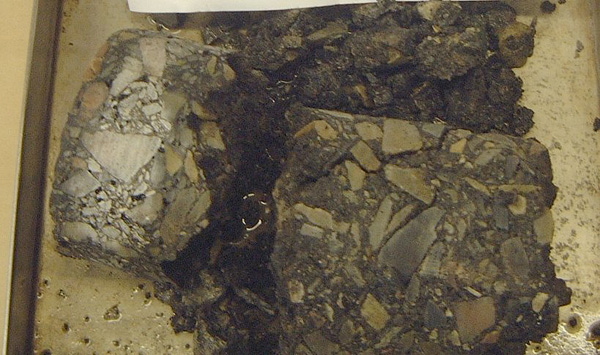

En nyckelfråga vid design mot permanent deformation på belagda vägar är tjockleken och tillståndet för de bituminösa lagren ovanför det obundna bärlagret. Beläggningsentreprenörer rapporterar att felaktig eller saknad tjockleksinformation regelbundet leder till att absurda lösningar föreslås, som t ex 120 mm tjock stabilisering på en delsträcka där beläggningens tjocklek är 160 – 180 mm. Av den anledningen bör tjockleken för bituminösa lager alltid mätas med GPR eller med hjälp av borrkärnor inför valet av rehabiliteringsmetod, och problemets natur bör klassificeras efter beläggningsskadans typ. Om permanent deformation är inblandad bör insikt om spårbildningstypen också finnas.

7.2.2 Design mot spårbildning Typ 1

Den existerande beläggningens tjocklek är en av nyckelparametrarna som måste hållas i minnet vid val av rehabiliteringslösning mot spårbildning Typ 1 på grund av lågkvalitativt bärlager. Designproceduren för belagda vägar kan vara något komplex och några få ”tumregler” erbjuds. Först av allt har resultat från ROADEX II-projektet visat att ett 200 mm tjockt bundet lager kan reducera den huvudsakliga spänningen till en nivå där ingen permanent deformation ska kunna uppstå. En andra ”regel” är att gammalt, lågkvalitativt bärlager inte bör lämnas inom ett djup av 100 – 150 mm från den nya överbyggnaden. Detta innebär att de grundläggande alternativen är att antingen behandla existerande bärlager, eller lägga till nya och styvare lager ovanpå den existerande överbyggnaden.

Tunna beläggningar, 20 – 100 mm: Om beläggningstjockleken är tunn kan alla överbyggnadsalternativ som nämns i kapitel 6.4 användas, och det bästa alternativet bör bestämmas från fall till fall. Om problemen dock är relaterade till enbart spårbildning Typ 1 är det bästa och mest hållbara alternativet stabilisering eller behandling av det gamla, lågkvalitativa bärlagret. Att lämna bärlagret kvar, även djupare ner, kan orsaka problem senare. Metoder som kan användas för förstärkning i fall där den existerande, bundna beläggningen är tunn (inte mer än 100 mm) finns beskrivna i följande tabell:

Förstärkningsalternativ för spårbildning Typ 1 (för beläggning 20 – 100 mm)

1. Borttagning av beläggningen + nytt obundet material + ny beläggning

2. Infräsning + ny beläggning

3. Infräsning + nytt obundet material + ny beläggning

4. Infräsning + nytt obundet material + infräsning + ny beläggning

5. Nytt obundet material + infräsning + ny beläggning

6. Remix-stabilisering + ny beläggning

7. Borttagning av beläggningen + bitumenstabilisering + ny beläggning

8. Borttagning av beläggningen + stabilisering med nytt tillsatsmedel + ny beläggning

9. Överbyggnad med materialutskiftning

10. Borttagning av beläggningen + nytt obundet material + stålnät + nytt obundet material + ny beläggning

Tjocka beläggningar, 100 – 200 mm: Om beläggningen är 100 – 140 mm tjock och utan allvarliga skador (endast spårbildning), kan den optimala rehabiliteringslösningen vara att fräsa vägytan till rätt form och placera en tjockare beläggning ovanpå den existerande beläggningen.

Om beläggningstjockleken är större än 200 mm är det troligt att existerande beläggningar drabbats av allvarliga problem, eller att problemet inte är permanent deformation.

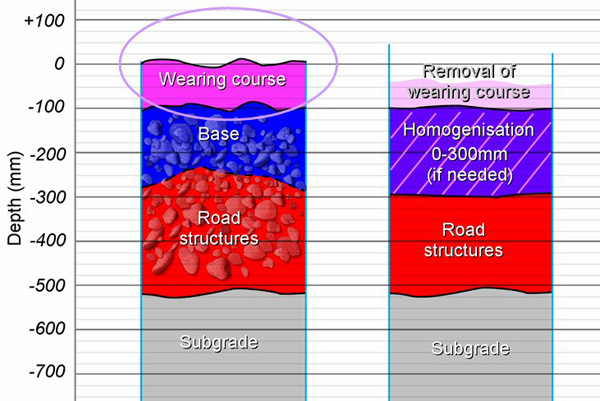

Om en tunn beläggning är i mycket dåligt skick är homogenisering ett bra alternativ, att blanda existerande beläggning med obundna bärlager (infräsning). Ett annat alternativ är att fräsa bort den gamla beläggningen och använda den i ny, återvunnen asfalt eller bundna bärlager. Ett tredje och rekommenderat alternativ för tjocka och skadade beläggningar på bärlager av dålig kvalitet är att fräsa bort 50-100 mm av beläggningens överdel och lämna kvar 50-80 mm av den gamla beläggningen. Denna del kan sedan blandas med det lågkvalitativa bärlagret (blandningstjocklek 120 – 160 mm) med hjälp av remixstabiliseringsteknik. Ett nytt slitlager kan sedan placeras ovanpå. Denna lösning behandlar överdelen av det gamla, lågkvalitativa bärlagret och ger ca 200 mm av tjocka bundna lager som är starka nog att motverka spårbildning i framtiden.

7.2.3 Design mot spårbildning Typ 2

Om det huvudsakliga problemet med vägen är spårbildning Typ 2 är den bästa rehabiliteringslösningen att höja profillinjen och förbättra avvattningen. Om detta inte är möjligt är ett andra alternativ att försöka göra det översta lagret styvare så att det blir tillräckligt styvt för att reducera spänningarna i gränssnittet för vägöverbyggnad / undergrund till en nivå där permanent deformation inte kan inträffa.

Det är dock lättare sagt än gjort, speciellt i Skandinavien där tjäle penetrerar ner i undergrundsjorden, och insatser mot tjäle bör också övervägas.

En annan teknik som kan rekommenderas för att motverka spårbildning Typ 2 på belagda vägar är användandet av stålnät. Om beläggningen är tunn bör stålnätet placeras i bärlagret, ungefär 250 mm under den nya beläggningsytan.

Om beläggningen är tjockare än 100 mm kan stålnätet placeras inuti de bituminösa lagren. För att motverka spårbildning Typ 2 bör det dock vara på minst 150 mm djup under den nya beläggningsytan (minsta djup är 100 mm).

En fördel med stålarmering är att den även kan förhindra att vägen breddas vid spårbildning Typ 2 under tjällossningsperioden. I Finland tillåts dessutom ofta stålnät att ge 10-20 MPa i extra bärighet i Odemark-beräkningar.

Ett problem vid design mot spårbildning Typ 2 är att definiera hur tjocka de nya lagren ska vara ovanpå den gamla överbyggnaden. ROADEX-designmetoden kommer att tillhandahålla bra lösningar för olika av däckskonfigurationer och däckstryck i framtiden, men just nu är den speciellt lämpad för svaga skogsbils- och grusvägar.

En annan lämplig dimensioneringsmetod mot permanent deformation Typ 2 är Odemark-metoden – med undantag för att metoden inte alltid fungerar bra på undergrund av torv. Denna metod kräver dessutom information om tjocklek (GPR, provgropar) och styvhet (FWD, LWD, DCP) som inmatningsdata vid design. På belagda, lågtrafikerade vägar bör målet för Odemark-modulen, uppmätt ovanpå beläggningen, vara 160 – 200 MPa beroende på vägtyp. På den svagaste belagda vägen bör det absolut lägsta designvärdet för Odemarks ytmodul efter rehabilitering vara 120 MPa. Vägavsnitt med Odemark-modulvärden lägre än detta har visat snabb nedbrytning.

Den tredje designmetoden som visat sig fungera bra mot spårbildning Typ 2 på mer tungt trafikerade vägar är svenska Trafikverkets ”PMS Objekt design”-metod och mjukvara. Denna metod är lätt att lära sig och lätt att använda även för mindre erfarna vägkonstruktörer.

7.2.4. Speciella designfrågor och byggprocessen

Design och förstärkning av belagda vägar som drabbats av problem med permanent deformation av Typ 1 och Typ2 har speciella problem som måste hållas i minnet under design- och konstruktionsprocessen.

I Skandinavien är det mest betydande problemet ojämn tjällyftning och tösättning i vägens längsgående och tvärgående riktningar. När dessa tjälproblem är allvarliga måste en tjäldesign göras.

En grov “tumregel” är att om tjällyftningen är mindre än 100 mm kan tjälen ignoreras i designen, speciellt i fall då överbyggnaden ändå ska förbättras.

Om vägen har längsgående tjälsprickor och medelstora problem med permanent deformation är det troligt att tjällyftet blir omkring 100 – 200 mm, och att viss insats bör göras (stålnät, betydligt tjockare överbyggnad, homogenisering, speciella dräneringsöverbyggnader osv).

Om tjällyftet är större än 200 mm på belagda vägar kommer vägen att ha allvarliga ojämnhetsproblem såväl som tjälsprickor. I detta fall bör det huvudsakliga designproblemet vara designen för att förebygga tjäle, och denna design bör också lösa problem med permanent deformation. En demonstration av hur tjällyftningen ska utvärderas baserat på sammanlagda tjältimmar på ett år, överbyggnadens tjocklek och tjälfarligheten i undergrundsjorden presenteras i ROADEX eLearning-lektion om avvattning.

Ytterligare ett problem som behöver beaktas vid förstärkning av belagda vägar är reflektionssprickor. I de fall där gamla, tjocka beläggningar drabbats av reflektionssprickor kan standarddesignen mot permanent deformation visa sig vara mindre effektiv än vanligt, och sprickbildning kan uppstå strax efter rehabilitering (speciellt om vägavvattningen inte förbättrats vid samma tidpunkt). Lösningar på detta problem måste tas fram i varje enskilt fall.

En av de huvudsakliga anledningarna bakom reflektionssprickor är dåligt utförd vägbreddning. I många förstärkningsprojekt måste den belagda vägen också breddas vilket skapar ett flertal nya designproblem som inte täcks i detta eLearning-paket. Ett misstag (vilket också är också det vanligaste), som orsakar reflektionssprickor är dock när breddningsskarvarna i bärlagret och förstärkningslagret läggs precis ovanför det yttre hjulspåret. Där detta sker kommer reflektionssprickor omedelbart att uppstå på beläggningsytan. ROADEX IV-projektet forskar kring problem gällande vägbreddning och hur reflektionssprickor kan förebyggas och repareras. Dessa resultat kommer att presenteras i ROADEX IV-rapporter under 2012.

Brister i beläggningen kan ibland vara relaterade till allvarligt sönderfall av de bituminösa lagren (stripping) på grund av dålig avvattning under lagren. Detta gäller speciellt för tjockare beläggningar. Stora mängder vatten under de bituminösa lagren kan ge upphov till höga, hydrauliska tryck i lagren vid påverkan av tung trafik under töperioder. Dessa problem kan också relateras till pumpning, som diskuterats i lektion 3.8. I sådana fall är den enda lösningen att förbättra avvattningen, fräsa bort de bituminösa lagren, placera vattengenomsläppliga, obundna lager på den preparerade ytan (makadam eller öppengraderat bärlager) och avsluta med ett nytt beläggningslager.

Dessa problem kan också relateras till pumpning, som diskuteras i lektion 3.8. I sådana fall är den enda lösningen att förbättra avvattningen, fräsa bort de bituminösa lagren, placera vattengenomsläppliga, obundna lager på den preparerade ytan (makadam eller öppengraderat bärlager) och avsluta med ett nytt beläggningslager. Och som påpekats ett flertal gånger tidigare är stålnät också bra på att förebygga pumpningsproblem.

7.3 Grusvägar och skogsbilvägar

7.3.1. Allmänt

Design mot permanent deformation på grus- och skogsbilvägar är en enklare och mer rättfram metod än på belagda vägar eftersom det inte finns några styva, bituminösa lager ovanpå att ta hänsyn till.

När grusvägar designas bör dock även slitlagrets tjocklek (om slitlager finns) mätas och beaktas när rehabiliteringslösningen ska designas.

Ett annat viktigt tjockleksproblem vid förstärkningsdesign av grusväg är att överbyggnadens tjocklek kan variera markant i tvärs vägen på grund av processen med permanenta deformationer. Det är till exempel möjligt att ha en överbyggnadstjocklek på 60-80 cm i hjulspåren men bara 10 cm på vägrenar och i vägens mitt. Detta bör alltid hållas i åtanke under designprocessen, och om det är möjligt bör nya överbyggnader byggas över en homogeniserad, gammal väg.

Det andra kritiska elementet i designprocessen för grusvägar, och speciellt på skogsbilvägar, är axellasten, däckstyp och däckstryck. Dessa kan ofta kontrolleras, speciellt i projekt rörande timmertransport.

Ett specifikt bekymmer gällande grusvägar är hur problem med tjällyft och tjällossning ska hanteras. Detta kan inte undvikas på grusvägar i Skandinavien men dess effekter kan minimeras med bra överbyggnadsdesign och avvattningshantering.

7.3.2. Design mot spårbildning Typ 1

Om problemet med allmänna grus- eller skogsvägar är spårbildning Typ 1 är det bästa alternativet i de flesta fall att lägga nytt material ovanpå den gamla överbyggnaden. Detta reducerar omfattningen av tjällyftning och de nya lagren blir torrare om avvattningsproblem uppstår. Som nämnts tidigare måste dock den minimala tjockleken för det nya lagret vara 150 – 200 mm. ROADEX designprocedur ger mer noggrann information om de lager som krävs.

Om förstärkningsmaterial av god kvalitet inte finns tillgängligt lokalt för vägen, är ett bra alternativ att behandla lågkvalitativt material med förgrovning genom att blanda det med ballast (om detta finns tillgängligt). Den rekommenderade lösningen är att använda bitumenstabilisering med låg bindemedelshalt, eller nytt, ”icke-traditionellt” tillsatsmedel. Samtliga av dessa tekniker beskrivs mer ingående i nästa lektion, 7.4.

Spårbildning Typ 1 är starkt relaterad till fukt- och avvattningsproblem och som en konsekvens bör vägens avvattning alltid förbättras vid rehabiliteringsarbete och lämpligt tvärfall bör säkerställas för den nya vägytan. I det här avseendet är ett bra tvärfall 4 %.

7.3.3. Design mot spårbildning Typ 2

Den enklaste designlösningen för grus- och skogsvägar vid problem med spårbildning Typ 2 är att lägga extra lager ovanpå den gamla vägen. Det största problemet är dock att försöka bedöma den extra mängden obundet material som ska tillföras, något som den nya ROADEX-designmetoden kan användas för.

Ett annat alternativ som kan användas är Odemark-metoden. På allmänna grusvägar bör ett målvärde på 120-140 MPa användas för bärigheten. För skogsbilvägar av högre klass, som används årets runt bör istället 100 MPa användas och för övriga skogsbilvägar 80 MPa.

På områden med svaga undergrunder som har problem med spårbildning Typ 2 rekommenderas att geotextil läggs in för att förhindra att den nya överbyggnaden blandas med undergrunden. Ett stålnät bör också användas om vägen har breddnings- och/eller pumpningsproblem.

widening and/or pumping problems.

Överbyggnader med materialutskiftning (0,4 – 0,8 m) kan också vara bra alternativ, speciellt där vägtopografin ändras med korta intervaller.

7.3.4. Speciella designfrågor och byggprocessen

Det finns ett antal speciella problem som måste hållas i åtanke när rehabiliteringsdesign och byggande ska genomföras på grus- och skogsbilvägar. En viktig sak att beakta är att det gamla slitlagret inte bör lämnas kvar under den gamla överbyggnaden, speciellt om det är tjockt och har en stor andel finkornigt innehåll. Detta lager ska tas bort från vägen och användas som stödmaterial vid vägkanten, alternativt delvis blandas med det nya slitlagermaterialet.

Det största misstaget vid design av förstärkningsprojekt för grus- och skogsbilvägar är att designa den nya överbyggnaden på ett otillräckligt sätt på grund av begränsad finansiering. Ett 10 cm tjock lager av obundet bärlager ovanpå en grusväg som drabbats av permanent deformation är, i 90 % av fallen, ett slöseri med pengar och det är högst troligt att problemen återkommer under den följande tjällossningsperioden. Om finansieringen inte är tillräcklig för hela vägen är det bästa alternativet att korta ner delsträckorna som ska förstärkas, eller att endast fokusera förstärkningsarbetet på de svagaste platserna.

Ett annat betydande problem när förstärkning av grus- och skogsvägar ska planeras är tajmningen av arbetet. Om konstruktionsarbetet ska utföras under hösten, en tidsperiod med stora mängder regn och låg avdunstning, är det troligt att andra delar av vägen blir skadade på grund av tunga lastbilar som fraktar grus till platsen. Av den anledningen bör allt förstärkningsarbete utföras under de varma sommarmånaderna när vägens bärighet är som högst.

Slutligen rekommenderas det att vägsträckans avvattning förbättras året innan förstärkningsarbetet ska utföras. Detta gör byggnadsarbetet enklare, och med mindre skador.

7.4. Materialbehandlingstekniker mot permanent deformation

7.4.1. Allmänt

Materialbehandling bör övervägas som en möjlig rehabiliteringsmetod om vägens spårbildningstyp är av Typ 1 och anledningarna till problemen kan relateras till lågkvalitativt bärlagermaterial (Se ROADEX II rapport: Nya tekniker för materialbehandling). Materialbehandling kan också vara ett gångbart alternativ om bärlagermaterial av god kvalitet inte finns tillgängligt lokalt, eller om transportavståndet är långt, eller om det finns hinder, såsom en undergrund av torv, som förhindrar en höjning av profillinjen.

Faktorer som bör övervägas vid planering av ett rehabiliteringsprojekt är: a) projektets syfte, b) tillgängliga material, c) tillgänglig utrustning, d) platsens förhållanden och logistik, som till exempel svaga broar som hindrar maskiner från att transporteras till platsen, e) vägens tjälrespons och f) den troliga kostnaden för projektet.

Utöver dessa överväganden är det också viktigt att vara uppmärksam på avvattningens tillstånd, eftersom vatten i överbyggnaden också kan försvaga den stabiliserade överbyggnaden.

Slutligen, och som med alla lösningar, ska den färdiga, behandlade överbyggnaden vara designad för att kunna tåla den för designen angivna belastningen.

7.4.2 Tillsatsmedel

Tillsatsmedel kan rent generellt klassificeras som traditionella behandlingsmedel och icke-traditionella medel.

Traditionella tillsatsmedel

Erkända, traditionella behandlingsmedel är bitumen, slagg, cement och olika kombinationer av dessa.

Bitumen och cement är de mest vanliga stabiliseringsmedlen för bärighetsförbättringar av överbyggnader. Bitumen har också använts för fuktkänsliga material i områden med årstidsbunden tjäle där cement-stabilisering inte kan rekommenderas på grund av risken för ojämn tjällyftning i vägen.

Det finns ett antal pålitliga, nationella riktlinjer tillgängliga för rehabiliteringsdesign som använder traditionella stabiliseringsmedel, som bygger både på lång erfarenhet och forskning.

Bitumen

Idag är bitumen det mest använda medlet för att förbättra de tekniska egenskaperna hos bärlagermaterial. Bitumenstabilisering utförs genom att blanda antingen skummat eller emulgerat bitumen med materialet som ska behandlas. Erfarenheter från Sverige och Norge, som nämns i ROADEX I-projektet, indikerar att skummat bitumen binder finmaterial något bättre än emulgerat bitumen. Baserat på dessa upptäckter kan följande rekommendationer göras för valet av teknik vid bitumenstabilisering:

– om innehållet av finmaterial är mindre än 8 % ger stabilisering med emulgerat bitumen bäst resultat.

– Skummat bitumen bör användas där finmaterialet utgör mer än 12 %

– Om innehållet av finmaterial ligger mellan 8 – 12 % är båda behandlingarna lika lämpliga och valet av bitumen beror istället på priset.

“Remixing”-stabilisering är en metod där bitumen används som bindemedel för stenmaterialet, och den gamla beläggningen värms upp och blandas in i den nya överbyggnaden. Remixing-metoden presenteras mer i detalj i 7.4.3 Behandlingstekniker.

Slagg

Slagg är lämpligt som bindemedel för stenmaterial om materialet innehåller mellan 5 – 15 % finmaterial. Detta stabiliseringsmedel är bra för projekt där det finns tillräcklig tid för bindemedlet att reagera, där tjällyftningen är relativt begränsad och där det finns ett behov av bra bärighet.

Cement

Användningen av cement som stabilisering har studerats under lång tid och olika normer för praktiskt bruk finns tillgängliga i ett flertal länder. Behandlingen kan dock inte rekommenderas för lågtrafikerade vägar, speciellt sådana som ligger i områden med årstidsbunden tjäle. Ett cement-stabiliserat bärlager är styvt och spricker lätt vid ojämn tjällyftning. Undergrundsjordar måste vara icke tjälfarliga för att cement ska fungera effektivt som stabiliseringsmedel.

Kompositer

Bitumen och hydrauliska bindemedel kan användas tillsammans som ett stenmaterialbindemedel i kompositstabilisering, och den sammansatta stabiliseringsstrukturen som bildas kallas ofta för en ”halvstyv” överbyggnad. Sammansatt stabilisering är som bäst när det behövs en snabbare härdning än vad bitumen ensamt klarar av, till exempel på högtrafikerade vägar, och det är därför ingen vanlig metod på lågtrafikerade vägar. Precis som med cement-stabilisering kan stabilisering med kompositer endast rekommenderas för de lågtrafikerade vägar där undergrundsjorden inte är tjälfarlig.

Nya, icke-traditionella tillsatsmedel

Idag finns det många typer av icke-traditionella stabiliseringsmedel, men fram till nyligen har dessa behandlingsmedel inte klassificerats. Klassifikationer som gjorts har varit kompromisser mellan skillnader i lokal praxis och erfarenheter baserade primärt på dammbindning eller på stabilisering av undergrundsmaterial. I ROADEX-projektet har icke-traditionella stabiliseringsmedel delats in i följande klasser; a) polymerer , b) enzymer, c) joniska behandlingsmedel, d) ligniner, e) hartser, f) kombinerade produkter och g) andra typer av stabiliserare.

Polymerer

Polymerer kan utvecklas i väldigt många olika former. Akrylpolymerer blir t ex starkare när de torkar. De utvecklar ett kemiskt klister som binder och håller samman partiklarna. Åtminstone en polymer-produkt rapporteras dock ha enzymatiska effekter. En av polymer-produkterna som potentiellt kan användas vid stabilisering av grovkorniga material är polymer-täckt flygaska, som används i form av pulver och kan även innehålla kalk. I framtiden är det troligt att utbudet av tillgängliga polymerer kommer att öka och att områden för användning kommer att bli bredare. Detta skulle kräva att en mer detaljerad underindelning av polymerprodukter skapas.

Det finns många olika typer av polymerer tillgängliga och de är oftast ganska lätta att använda i emulsionsform. En emulsion innehåller normalt 40 till 50 % av polymer, 1 till 2 % av emulgeringsmedel medan resten är vatten. De flesta polymerprodukter avsedda för stabilisering är vinylacetater och akrylcopolymerer.

Enzymer

Den grundläggande strukturen för enzymer består av proteiner som i biologiska system fungerar som katalysatorer. Om en jord ska stabiliseras med enzymer måste det finnas många partiklar i silt- och lerstorlek samt organiskt material. Enzymer som lagts till i ett jordmaterial förblir kontinuerligt reaktiva. Enzymer är väldigt specifika med att syntetisera vissa grupper av kemiska föreningar och begränsa deras verkan till specifika bindningar i de föreningar de reagerar med. När enzymerna i ett behandlingsmedel har blandats med vatten och sprids i jorden kan de fungera på många olika sätt. Exempel på reaktioner som kan inträffa är nedbrytning av lergittret och kombinering av katjoner och andra föreningar med hjälp av organiska molekyler. Nedbrytning av gittret minskar lerpartiklars kornstorlek och hjälper dem att kombineras med organiska material. Packning är en väldigt viktig fråga vid användning av enzymatiska behandlingsmedel.

Eftersom användningen av enzymer kräver en betydande mängd finmaterial är de vanligtvis inte applicerbara på förstärkningsmaterial med mindre än 20 % finmaterial. Enligt ett flertal källor kräver enzymer en relativt lång härdningsperiod vilket också kan förhindra en bredare användning av enzymatiska behandlingsmedel i områden i Norra Periferin där väderförhållandena ofta är regniga och våta.

Joniska behandlingsmedel

Elektrolyterna som finns i joniska behandlingsmedel påverkar den grundläggande naturen hos lermineraler. I jordmaterial med normal fukthalt transporteras elektrolyterna genom osmos. De släpper ifrån sig det absorberade vattnet och koagulerar som en tät, fuktfri massa. Enligt information från tillverkarna är joniska behandlingsmedel bara effektiva om innehållet av finmaterial är minst 35 % samtidigt som en viss andel av finmaterialet måste vara lermineraler. Efter stabilisering och packning bör torkning-blötläggning och frystö-cykler inte kunna ha någon effekt på det behandlade jordmaterialet. Behandling med jonisk stabilisering bör göras när jordmaterial har ett optimalt vatteninnehåll eller är nära full mättnad. Om behandlingen görs med harvning kommer en väldigt hal yta att bildas vilket kräver ett friktionslager. Djupa behandlingar kan göras under markytan med en injekteringsmetod.

Många av sulfonatoljorna kan inkluderas i den joniska kategorin. Syror används som reaktanter i många joniska behandlingsmedel.

Ligniner

Lignin-produkter görs ofta av biprodukter från skogsindustrin. De används generellt som damm-bindare. Dock gav exempelvis lignosulfonat en bra, kortsiktig bärighet i vissa testserier, men behandlingsmedlet var vattenlösligt. I ett annat forskningsprojekt visade sig å andra sidan det optimala innehållet, 5 % av lignosulfonat, ge bra vattenskyddsegenskaper i siltig sand. Följdaktligen kan lignin-produkter i vissa fall användas för att stabilisera, exempelvis skogsvägar, för tillfälligt bruk. Lignin har även visat sig fungera bra på ROADEX II-provsträckan i Ängesby, Sverige, där en gammal och svårt nedbruten, belagd väg gjordes om till grusväg och där bärlagret stabiliserades med lignin.

Hartser

Kategorin hartser innehåller ett brett omfång av produkter. Vad gäller effektmekanismerna är en vanlig egenskap hos hartsbehandlingsmedel att de täcker och binder finmaterialet. Vissa harts-produkter kan också bilda en vattenavstötande yta när de binder finmaterialet. I laboratorietester gjorda vid Tamperes Tekniska Universitet i Finland har vissa hartsprodukter vist sig vara mycket bra på att förbättra förstärkningslagrets kvalitet. En del av behandlingsmedlen är naturliga produkter vilket innebär att vissa material är biologiskt nedbrytbara och har därmed en ganska kortvarig effekt. Å andra sidan kan oljebaserade harts-produkter från denna grupp utgöra en låg miljöfara om en del av materialet oavsiktligt släpps ut i vattensystem vid en behandling.

Kombinerade produkter

Gruppen kombinerade produkter består av behandlingsmedel som kombinerar minst två klart olika beståndsdelar där ingen av dessa kan betraktas som mer viktig än de övriga.

Andra typer av stabilisatorer

Den här gruppen innehåller de produkter som inte passar in i någon av tidigare nämnda grupper. De är huvudsakligen material som används som dammbindare eller material med mycket marginell användning vad gäller reducering av vattenuppsugningsegenskaper hos jordmaterial/obundet material.

7.4.3. Behandlingstekniker

Infräsning

Med den här tekniken blir bundna och obundna material i överbyggnaden homogeniserade genom infräsning. Bindemedel används inte. Ytterligare obundet material kan läggas till om korrigeringar behöver göras av vägens befintliga form eller om kornstorleken i de befintliga vägmaterialen behöver rättas till.

När materialen har blandats formas de med en väghyvel och packas med en vält.

Infräsning på belagda vägar är en mycket bra teknik där spårdjupen är stora och beläggningen relativt tunn (< 100 mm). Där en väg har problem med deformation i vägrenen kan vägens tvärfall enkelt formas om efter infräsning. En annan fördel med infräsning är att den gör bärlagret något grövre då den gamla beläggningen krossas och blandas in i bärlagret. Gammalt beläggningsmaterial kan också generera en bindningseffekt i det infrästa bärlagret.

Förgrovning

Vid förgrovning blandas vissa grovkorniga, obundna material, t ex öppengraderat bärlager eller makadam, in i den existerande överbyggnaden för att förbättra dess kornstorleksfördelning. Grovkorniga, obundna material sprids på vägen och blandas med en fräs. Blandade material formas med en väghyvel och packas med en vält. Förgrovning kan vara ett mycket bra alternativ på grusvägar med högt innehåll av finmaterial i slitlagret och med försvagning i ytan på grund av uppmjukningsproblem under tjällossningsperioden.

Stabilisering

Stabilisering av ett bärlager innebär att bara det obundna bärlagret behandlas, och om en väg då har en beläggning måste den fräsas bort först. Stabilisering kan utföras på plats eller genom ”fabriksstabilisering”. I landsbygdsområden i den Norra Periferin är stabilisering på plats det mest populära valet.

Vid stabilisering på plats blandas material-bindemedlet med den översta delen av överbyggnaden vid ett optimalt vatteninnehåll. Vid ”fabriksstabiliseringsmetoden” förbereds den stabiliserade massan vid en central blandningsstation. Med denna metod läggs den stabiliserade massan vanligtvis ut med en asfaltläggare. Det stabiliserade lagret packas sedan med en vält. Slutligen läggs ett nytt slitlager ovanpå det stabiliserade lagret.

Remixer

Remixingstabilisering är en “blanda-på-plats”-metod som i synnerhet används för att reparera belagda vägar som redan har spruckit, eller förlorat eller håller på att förlora sin bärighet. Remixingstabilisering görs genom att blanda den gamla, uppvärmda beläggningen med den övre delen av bärlagret, och med tillsats av nytt bituminöst bindemedel med extra-tillsatt nytt, obundet material där det behövs, vilket resulterar i ett bitumenstabiliserat lager. Remixingstabilisering kan resultera i betydande besparingar. Remixingstabilisering leder till samma trafikstörningar som en vanlig beläggningsrehabilitering.

7.4.4. Laboratorieprovningsmetoder

När en stabiliseringsprocess planeras bör egenskaperna hos den gamla överbyggnaden vara kända, till exempel bärlagrets tjocklek. Om vägen är belagd och beläggningen ska blandas in i den nya överbyggnaden bör beläggningens tjocklek och eventuella variationer i tjocklek identifieras, till exempel med georadar. De rekommenderade laboratorietesterna för problematiska material i överbyggnaden presenteras i kapitel 4.1.9. Med dessa tester bör det vara möjligt att välja den bäst lämpade behandlingsmetoden.

Resultat från tester hjälper till att välja det bäst lämpade tillsatsmedlet.

7.4.5. Proportionering av mängden tillsatsmedel

Valet av andelen tillsatsmedel för ett projekt beror på egenskaperna hos existerande överbyggnadsmaterial, speciellt kornstorleksfördelningen och finmaterialets egenskaper.

Bindemedelshalten för bitumenstabilisering är vanligtvis 3-4 % men bra resultat har uppnåtts genom att blanda in endast 1 % bitumen i bärlagret. Den aktuella bindemedelshalten som ska användas beror främst på innehållet av finmaterial. En grov uppskattning av nödvändigt bitumeninnehåll kan räknas fram med följande ekvation:

Bitumeninnehåll = 0.14* innehåll av finmaterial (<0.063mm, %) + 2.6.

Bitumeninnehåll för remixingmetoden är vanligtvis 3 – 3,5 %. I komposit-stabilisering kan samma principer som för bitumenstabilisering användas.

Icke-traditionella stabiliseringsmedel bör proportioneras i enlighet med instruktioner från tillverkare.